Доброго вечера товарищи!

Где то на просторах форума заикался создать тему про постройку мини фрезера, видать время пришло.

Сегодня я расскажу вам как я в качестве теста собрал ручной мини-фрезер, а потом разобрал его на запчасти, какой урок с этого получил и какие выводы сделал. Усаживайтесь по удобней, возьмите кружку свежего горячего чая и давайте приступим.

Изначально был обладателем станка 3018pro но быстро понял что он меня не сильно то и устраивает, нужно что то больше и лучше. Но как оказалось что бы сделать новый станок нужно иметь несколько других станков с помощью которых можно будет начать хоть что то делать, иначе всё будет криво косо дорого и надоест на пол пути. По этому начать я решил с фрезерного станка, с помощью которого можно и алюминий резать, и плоскости ровнять и вообще ручки крутить самому хотелось (стоишь такой крутишь, а оно вжжжжж и стружка в лицо, а ты чувствуешь фрезу, как оно идёт и кааайф). Взгляд пал на Proxxon MF 70, но посмотрев что он могёт и сколько стоит было решено сделать аналог. А поразмыслив еще немного стало понятно что можно сделать временный фрезер в процессе постройки которого можно будет не только получить ценный опыт(которого нет вообще), а еще и проверить детали которые будут использоваться на планируемом ЧПУ..

Что бы максимально сэкономить на постройке, а так же не облажаться с отверстиями, размерами и вообще избежать прикосновения моих кривых рук к деталям, было решено делать все детали(кроме покупных) из дерева. Его и найти легко и вырезать всё можно на имеющимся 3018, и держать оно будет тоже нормально. А дальше по плану с помощью готового станка вырезать всё из алюминия и заменить.

Собственно так и сделал, нашел доску 24мм толщиной и на чпу всё красивенько вырезал.

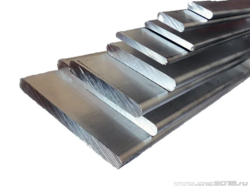

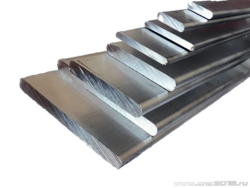

Но как выяснилось при сборке, в чертежах то оно 10мм, а деревяха 24, причём его повело дугой, и по хорошему её надо было на фуганке выровнять. Но такого в наличии не было, по этому была куплена алюминиевая шина 10*100мм длиной 1 метр из сплава АД-31(412,50 грн/пог.м, в переводе на рубли 1145,56), так как она подходила по размерам и её не нужно было дополнительно обрабатывать, ровнять и тд. К слову в последствии все переделки и постройка нового станка были сделаны из этой полосы, которая до сих пор еще не израсходовалась.

Далее взяв готовые деревяхи как шаблон, отрезал и просверлил все отверстия.

.

. Юхууу!

Юхууу! Блин..

Блин..

В общем первую часть я приварил нормально, и был безумно рад пока не оказалось что я не там угол мерял). Если вы так же как я используете сварку первый раз в жизни и у вас выпадет такой косяк, то не переживайте все неровности можно компенсировать при установке Оси Z. В моём случае я просто подложил кусок фанеры под между швеллером и плитой алюминия, и стало норм. Позже при калибровке шпинделя менял углы именно с помощью этой пластины.

Еще как оказалось 80й Швеллер подошел идеально, ибо имеет ширину 40мм и можно 2шт друг к другу приварить что бы обеспечить нужный вылет Оси Z, что бы мотор стал строго по центру координатного стола.

Итого больше всего было потрачено на мотор, потом на столик, и вконце на алюминиевую полосу. Детали для постройки оси Z, рельсы, винты и прочее можно найти в статье про эту самую ось, Алюминий брал по месту, у вас цена будет отличатся, швеллер и стальная пластина валялись в гараже 20 лет, наконец то теперь им нашлось применение. В итоге получилось в 2 раза дешевле чем предлагает Proxxon и в разы мощнее и стабильней, из за хорошего мотора, жесткого стального крепления и рельс.

Что получилось:

Верхняя и нижняя пластина так и остались деревянными, ибо как оказалось это вообще не играет роли, нагрузки на них никакой, единственное что от них нужно, что бы не люфтили, а намертво были прикручены. Блок питания для мотора, а так же управление было прикручено сзади к Швеллеру, так же добавлены некоторые приблубы для удобства. Например вместо Цифровой линейки был прикручен обычный Штангенциркуль, что бы контролировать высоту, так же планировалось добавить их на каждую ось, что бы прям совсем точно двигать, но руки не дошли.

Финальный вариант выглядит так:

К слову пластиковый стаканчик вот прям реально работает, стружка не летает по всей комнате, пыль не попадает на направляющие.

Ось Z показала себя отлично, стоит крепко да не колышется, дерево режет вообще на ура, не успеваю ручки крутить, алюминий 1мм снимает легко, 2мм начинает дрожать, уверен это из за бесчисленных косяков при постройке, финальные проходы по 0,1-0,2мм, да еще и с маслечком, оставляют красивую и гладкую поверхность, как после хороших станков, проводишь пальчиком, а шершавости не чувствуешь, всё гладенькое прям кааайф). Обработал им блок алюминия из д16т, из которого потом сделал крепление для мотора в номом станке.

В идеале ось Z стоит делать с 2-мя парами кареток, а крепление мотора пошире, одна пара конечно справляется на небольших нагрузках, но после некоторых опытов с боковой фрезеровкой и большим заглублением, явно не хватает жесткости. Сталь тоже грызёт, так же "легко" как 3018 грызёт алюминий. Так что в перспективе если поставить правильный мотор и увеличить жесткость, можно и со сталью иметь дело.

Как итог данный агрегат подойдёт как дополнение к стоковому 3018, когда надо работать с мягкими металлами, например фрезировать поверхность, делать отверстия или любые тяжелые операции с которыми 3018 не справляется.. Лично я его активно использовал при постройке нового ЧПУ.

Стоишь такой крутишь ручки, а оно там вжжжж, стружка в лицо, а ты чувствуешь как идёт фреза, смотришь на лимбы, на фрезу, на лимбы, на фрезу, вжжжж кайф!

Послесловие

Станок свою задачу полностью выполнил сейчас был разобран на детали, ось Z и мотор с блоком питания целиком пошли на новый станок, координатный столик на нормальный сверлильный станок пойдёт, а железяки потом пригодятся. Кроме того благодаря этой постройке был частично изменён дизайн нового станка, учтены кучу косяков и особенностей с которыми столкнулся в процессе постройки фрезера.

Где то на просторах форума заикался создать тему про постройку мини фрезера, видать время пришло.

Сегодня я расскажу вам как я в качестве теста собрал ручной мини-фрезер, а потом разобрал его на запчасти, какой урок с этого получил и какие выводы сделал. Усаживайтесь по удобней, возьмите кружку свежего горячего чая и давайте приступим.

Изначально был обладателем станка 3018pro но быстро понял что он меня не сильно то и устраивает, нужно что то больше и лучше. Но как оказалось что бы сделать новый станок нужно иметь несколько других станков с помощью которых можно будет начать хоть что то делать, иначе всё будет криво косо дорого и надоест на пол пути. По этому начать я решил с фрезерного станка, с помощью которого можно и алюминий резать, и плоскости ровнять и вообще ручки крутить самому хотелось (стоишь такой крутишь, а оно вжжжжж и стружка в лицо, а ты чувствуешь фрезу, как оно идёт и кааайф). Взгляд пал на Proxxon MF 70, но посмотрев что он могёт и сколько стоит было решено сделать аналог. А поразмыслив еще немного стало понятно что можно сделать временный фрезер в процессе постройки которого можно будет не только получить ценный опыт(которого нет вообще), а еще и проверить детали которые будут использоваться на планируемом ЧПУ..

Ось Z

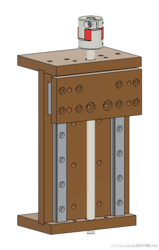

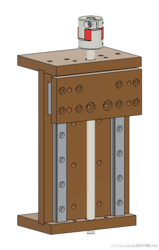

В качестве места где будет крепится мотор был выбран готовый вариант оси Z, который нашел на этом форуме, так как его потом можно будет перенести новый станок. Взял почти целиком, изменив только крепление задней пластины, а так же в процессе решил расширить верхнюю и нижнюю пластину где крепится винт.

Что бы максимально сэкономить на постройке, а так же не облажаться с отверстиями, размерами и вообще избежать прикосновения моих кривых рук к деталям, было решено делать все детали(кроме покупных) из дерева. Его и найти легко и вырезать всё можно на имеющимся 3018, и держать оно будет тоже нормально. А дальше по плану с помощью готового станка вырезать всё из алюминия и заменить.

Собственно так и сделал, нашел доску 24мм толщиной и на чпу всё красивенько вырезал.

Но как выяснилось при сборке, в чертежах то оно 10мм, а деревяха 24, причём его повело дугой, и по хорошему её надо было на фуганке выровнять. Но такого в наличии не было, по этому была куплена алюминиевая шина 10*100мм длиной 1 метр из сплава АД-31(412,50 грн/пог.м, в переводе на рубли 1145,56), так как она подходила по размерам и её не нужно было дополнительно обрабатывать, ровнять и тд. К слову в последствии все переделки и постройка нового станка были сделаны из этой полосы, которая до сих пор еще не израсходовалась.

Далее взяв готовые деревяхи как шаблон, отрезал и просверлил все отверстия.

Корпус

В качестве основания станка в гараже нашел старый ржавый 80-й Швеллер(80*40), и стальную плиту 10мм. Далее по чертежу порезал и приварил одно к другому, стараясь выдержать прямой угол(Это важно!) .

. Юхууу!

Юхууу! Блин..

Блин..В общем первую часть я приварил нормально, и был безумно рад пока не оказалось что я не там угол мерял). Если вы так же как я используете сварку первый раз в жизни и у вас выпадет такой косяк, то не переживайте все неровности можно компенсировать при установке Оси Z. В моём случае я просто подложил кусок фанеры под между швеллером и плитой алюминия, и стало норм. Позже при калибровке шпинделя менял углы именно с помощью этой пластины.

Еще как оказалось 80й Швеллер подошел идеально, ибо имеет ширину 40мм и можно 2шт друг к другу приварить что бы обеспечить нужный вылет Оси Z, что бы мотор стал строго по центру координатного стола.

Координатный стол

Нормальные стальные координатные столы стоить будут больше чем этот станок, но и делать такую вещь самому, в кустарных условиях прям совсем не вариант. По этому просто купил готовый алюминиевый мини координатный столик MINIQ BG6330. Его просто болтами к стальной пластине, ничего особенного, в добавок у него есть прорезы для крепления можно двигать вперёд назад при необходимости.Итого больше всего было потрачено на мотор, потом на столик, и вконце на алюминиевую полосу. Детали для постройки оси Z, рельсы, винты и прочее можно найти в статье про эту самую ось, Алюминий брал по месту, у вас цена будет отличатся, швеллер и стальная пластина валялись в гараже 20 лет, наконец то теперь им нашлось применение. В итоге получилось в 2 раза дешевле чем предлагает Proxxon и в разы мощнее и стабильней, из за хорошего мотора, жесткого стального крепления и рельс.

Что получилось:

Верхняя и нижняя пластина так и остались деревянными, ибо как оказалось это вообще не играет роли, нагрузки на них никакой, единственное что от них нужно, что бы не люфтили, а намертво были прикручены. Блок питания для мотора, а так же управление было прикручено сзади к Швеллеру, так же добавлены некоторые приблубы для удобства. Например вместо Цифровой линейки был прикручен обычный Штангенциркуль, что бы контролировать высоту, так же планировалось добавить их на каждую ось, что бы прям совсем точно двигать, но руки не дошли.

Финальный вариант выглядит так:

К слову пластиковый стаканчик вот прям реально работает, стружка не летает по всей комнате, пыль не попадает на направляющие.

Самое главное

А самое главное тут то ради чего всё затевалось и какие результаты всего этого получились.Ось Z показала себя отлично, стоит крепко да не колышется, дерево режет вообще на ура, не успеваю ручки крутить, алюминий 1мм снимает легко, 2мм начинает дрожать, уверен это из за бесчисленных косяков при постройке, финальные проходы по 0,1-0,2мм, да еще и с маслечком, оставляют красивую и гладкую поверхность, как после хороших станков, проводишь пальчиком, а шершавости не чувствуешь, всё гладенькое прям кааайф). Обработал им блок алюминия из д16т, из которого потом сделал крепление для мотора в номом станке.

В идеале ось Z стоит делать с 2-мя парами кареток, а крепление мотора пошире, одна пара конечно справляется на небольших нагрузках, но после некоторых опытов с боковой фрезеровкой и большим заглублением, явно не хватает жесткости. Сталь тоже грызёт, так же "легко" как 3018 грызёт алюминий. Так что в перспективе если поставить правильный мотор и увеличить жесткость, можно и со сталью иметь дело.

Как итог данный агрегат подойдёт как дополнение к стоковому 3018, когда надо работать с мягкими металлами, например фрезировать поверхность, делать отверстия или любые тяжелые операции с которыми 3018 не справляется.. Лично я его активно использовал при постройке нового ЧПУ.

Стоишь такой крутишь ручки, а оно там вжжжж, стружка в лицо, а ты чувствуешь как идёт фреза, смотришь на лимбы, на фрезу, на лимбы, на фрезу, вжжжж кайф!

Послесловие

Станок свою задачу полностью выполнил сейчас был разобран на детали, ось Z и мотор с блоком питания целиком пошли на новый станок, координатный столик на нормальный сверлильный станок пойдёт, а железяки потом пригодятся. Кроме того благодаря этой постройке был частично изменён дизайн нового станка, учтены кучу косяков и особенностей с которыми столкнулся в процессе постройки фрезера.