- Регистрация

- 26.02.2019

- Сообщения

- 193

- Реакции

- 115

- Баллы

- 113

- Город

- Минск

- Имя

- Igor

Stix1191 сказал(а):

Вполне рабочий вариант. Пользовал втулки и из PLA, и из PETG, но лучше всего нейлон.Но направляющие должны стоять строго параллельно, иначе подклинивания будут.

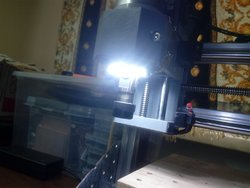

Я по Z распечатал просто втулки 8Х15X34 из PLA. Внешний диаметр входит в каретку приличным усилием большого пальца(не хамить). Внутренний 8 мм прошел разверткой - песня... В сборке клинит, т.к. разница между осями сверху и с низу 0,07 мм. Пока думаю.... у меня нет резьб в 8 мм направляющих с низу каретки, хотя отверстия под винты в пластике есть. Наверно надо будет сделать резьбу и тогда будет поле для деятельности

Втулки не прощают не точности с направляющими, это правда, но у Вас слишком маленькая разница, попробуйте с силиконовой смазкой. Возможно еще направляющие кривые. Но мне отсюда этого не видно. Кстати "лайфхак", втулки из пла хорошо подгоняются под вал путем опускания их в горячую воду(но не кипяток) и потом прогоном втулки на подгоняемый вал.