- Регистрация

- 28.02.2020

- Сообщения

- 819

- Реакции

- 1 322

- Баллы

- 138

- Город

- Санкт-Петербург

- Имя

- Просто Дед

- Плата

- 3.4

Последнее редактирование:

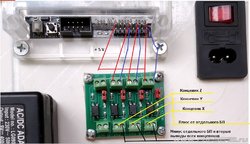

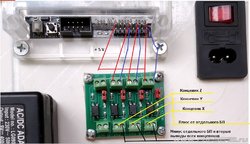

Пришла и моя очередь похвастаться самоделкой. Собирать этот станок я начал одновременно с долгим ожиданием из Китая 3018Pro. Потом начались заморочки с не работающим МК из комплекта Pro-шки (так я его стал величать) и "работой над продавцом". Всё это время, но урывками, занимался самоделкой, с бесчисленными переделками и перекомплектацией. Сегодня станок практически готов, кроме подключения опторазвязки концевиков. Вот по этому подключению у меня и возникли вопросы к специалистам - правильно ли я надумал их пристроить? Примерная схема, как это вижу я, не исключено что с серьёзными ошибками, представлена на фото. На фото показан и станок. Рабочая зона 300 х 400, шпиндель 500вт. Уже попробовал погонять его "по воздуху" от оффлайн контроллера, вроде всё в порядке - кнопок слушается и УП с карты памяти отрабатывает. Правда драйвера у этого МК слегка "поют", чего не наблюдается на аналогичном МК на Прошке. Вес получился весьма приличный - 25 кг., поскольку основным материалом является МДФ, который я не экономил.

(так я его стал величать) и "работой над продавцом". Всё это время, но урывками, занимался самоделкой, с бесчисленными переделками и перекомплектацией. Сегодня станок практически готов, кроме подключения опторазвязки концевиков. Вот по этому подключению у меня и возникли вопросы к специалистам - правильно ли я надумал их пристроить? Примерная схема, как это вижу я, не исключено что с серьёзными ошибками, представлена на фото. На фото показан и станок. Рабочая зона 300 х 400, шпиндель 500вт. Уже попробовал погонять его "по воздуху" от оффлайн контроллера, вроде всё в порядке - кнопок слушается и УП с карты памяти отрабатывает. Правда драйвера у этого МК слегка "поют", чего не наблюдается на аналогичном МК на Прошке. Вес получился весьма приличный - 25 кг., поскольку основным материалом является МДФ, который я не экономил. По этой причине, ленточное укрытие валов и винта оси Y будет из двух полотнищ, а не из одного, как на Прошке, которое можно увидеть в соответствующей теме. Мне оно кажется удачным, поскольку валы укрыты почти идеально. Дело в том, что этот станок будет использоваться только летом на даче, под навесом. На время моего отъезда его придётся убирать, а увеличивать его вес за счёт дополнительных "щёк" с валиками мне очень не хочется. Планирую установить его на специально изготовленный (в ближайшее время) металлический стол с вмонтированным в него самодельным пылесосом. Действующий макет этого пылесоса я уже показывал, в соответствующей теме, осталось его только закончить и покрасить. Считаю, что степень его готовности примерно 80%.

По этой причине, ленточное укрытие валов и винта оси Y будет из двух полотнищ, а не из одного, как на Прошке, которое можно увидеть в соответствующей теме. Мне оно кажется удачным, поскольку валы укрыты почти идеально. Дело в том, что этот станок будет использоваться только летом на даче, под навесом. На время моего отъезда его придётся убирать, а увеличивать его вес за счёт дополнительных "щёк" с валиками мне очень не хочется. Планирую установить его на специально изготовленный (в ближайшее время) металлический стол с вмонтированным в него самодельным пылесосом. Действующий макет этого пылесоса я уже показывал, в соответствующей теме, осталось его только закончить и покрасить. Считаю, что степень его готовности примерно 80%.

На станке три блока питания: первый для шпинделя, второй для МК, третий для опторазвязки и подсветки зоны обработки светодиодной лентой, подклеенной к оси Z/

На станке три блока питания: первый для шпинделя, второй для МК, третий для опторазвязки и подсветки зоны обработки светодиодной лентой, подклеенной к оси Z/