Всем добрый день.

Потребовалось в свою мини мастерскую заиметь ЧПУ для выполнения четко определенных операций.

Есть изделие размерами 70мм, 100мм и 120мм это домик из глины (керамическое производство)

В этом домике нужно вырезать отверсия под окна (картинка из интернета, но суть такая-же)

Мы льем заготовки и нужно вырезать с 4х сторон (на крыше дырка в трубе)

Не смог найти станок в который это изделие могло бы влезть. Сам ход Z оси большой не нужен, стандартного достаточно тк толщина фрезерования 4мм

Сам процесс скорее всего будет таким

1. Сначала делаем на Х изделий сторону А (например с высоток 70мм), потом перенастраиваем станок на сторону В (100мм) и фрезеруем все отверстия там, и потом сторона С (120мм)

Получается в идеале, чтобы верхняя часть была легко регулируемая, возможно ли такое? Открутил "барашки" поднял на нужную высоту.

Или вариант 2 ставим на самую высокую, а под изделия делаю ложемент нужной высоты (например для стороны 70мм, толщиной 50мм, чтобы изделие поднялось до 120мм) Тоже в общем приемлемый вариант.

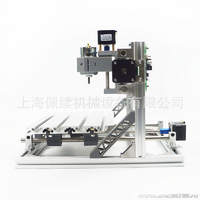

Нашел вот такой вариант (картинка 2) вроде как стойки можно переделать, купить профиль и поднять на нужную высоту, не будет ли подводных камней?

п.с материал для фрезерования по твердости как засохшая глина, можно хоть спичкой выборку делать, поэтому думаю мощность двигателя, шпиндель дело тут третье и даже самый слабенький должен подойти. Хотя скорость фрезерования тоже важна.

и п.с.с2. Вопрос. Реально ли работать на станке так. Перед началом работы со стороной загружаем программу, ставим точку 0, ставим изделие, он отрабатывает программу, возвращается в 0, я меняю изделие (с фиксацией чтобы оно всегда лежало там-же и 0 был всегда в одном месте) опять запускаю, и так по кругу. т.е положил, старт, вытащил, поменял, старт и так как конвеер без лишних манипуляций. ?

Потребовалось в свою мини мастерскую заиметь ЧПУ для выполнения четко определенных операций.

Есть изделие размерами 70мм, 100мм и 120мм это домик из глины (керамическое производство)

В этом домике нужно вырезать отверсия под окна (картинка из интернета, но суть такая-же)

Мы льем заготовки и нужно вырезать с 4х сторон (на крыше дырка в трубе)

Не смог найти станок в который это изделие могло бы влезть. Сам ход Z оси большой не нужен, стандартного достаточно тк толщина фрезерования 4мм

Сам процесс скорее всего будет таким

1. Сначала делаем на Х изделий сторону А (например с высоток 70мм), потом перенастраиваем станок на сторону В (100мм) и фрезеруем все отверстия там, и потом сторона С (120мм)

Получается в идеале, чтобы верхняя часть была легко регулируемая, возможно ли такое? Открутил "барашки" поднял на нужную высоту.

Или вариант 2 ставим на самую высокую, а под изделия делаю ложемент нужной высоты (например для стороны 70мм, толщиной 50мм, чтобы изделие поднялось до 120мм) Тоже в общем приемлемый вариант.

Нашел вот такой вариант (картинка 2) вроде как стойки можно переделать, купить профиль и поднять на нужную высоту, не будет ли подводных камней?

п.с материал для фрезерования по твердости как засохшая глина, можно хоть спичкой выборку делать, поэтому думаю мощность двигателя, шпиндель дело тут третье и даже самый слабенький должен подойти. Хотя скорость фрезерования тоже важна.

и п.с.с2. Вопрос. Реально ли работать на станке так. Перед началом работы со стороной загружаем программу, ставим точку 0, ставим изделие, он отрабатывает программу, возвращается в 0, я меняю изделие (с фиксацией чтобы оно всегда лежало там-же и 0 был всегда в одном месте) опять запускаю, и так по кругу. т.е положил, старт, вытащил, поменял, старт и так как конвеер без лишних манипуляций. ?