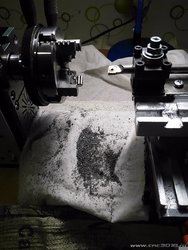

Хорошая у вас лоджия, у меня все в неотапливаемом гараже на даче, так же купил себе MML 1830,(примерно то же самое что jet bd7),слабенький он, сталь не каленую больше 0,5мм при диаметре в 30мм снимать стрёмно, но выручает конечно капитально. Наверное проще из профильной трубы сварить, чем использовать мини "чудо" на фото выше, идея модульного станка далеко не новая, хотя как мне кажется, положи сверлильный станок, сделай к нему суппорт и заднюю бабку, и получится намного крепче чем штуковина на фото. Я одно время хотел купить себе такой, причем комплект для сборки нескольких станков,(фрезерный,сверлильный, токарный, шлифовальный), при проверке понял что ни с одной операцией данное чудо не справится, даже для шлифовки стандартным 125 тым кругом мощности движка не хватает,даже для 10мм фанеры, про точение и фрезеровку металла вообще на таком можно только мечтать.