- Регистрация

- 21.12.2018

- Сообщения

- 2 685

- Реакции

- 3 588

- Баллы

- 188

- Возраст

- 54

- Город

- Великий Новгород

- Имя

- Андрей

- Станок

- Root 3 CNC

- Плата

- MKS TinyBee

- Прошивка

- Fluid

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature currently requires accessing the site using the built-in Safari browser.

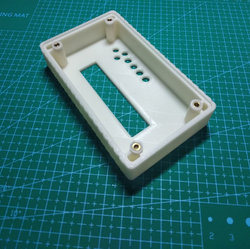

По времени тут сильно зависит от скорости печати и от высоты слоя.

Если взять как пример этот корпус то он печатался соплом 0,4 мм при высоте слоя 0,2 мм скорость 100 мм/сек. по моему так

по времени:

Нижняя часть 2ч 21 мин

Верхняя часть 3ч 17 мин

Может показаться что дофига но на самом деле нет. Тут все просто на флешку закинул, принтер пошел печатать а сам спокойно занимаешься своими делами, так время от времени поглядываешь да и всеДля занятия на чечерок самое то, в один вечерок одну часть распечатал, в другой другую.

По стоимости тут тоже будет сильно плясать от того какой пластик купить. Возьмем для примера дорогой, крутой пластик по цене 1500 руб за 1 кг катушку (разумеется домашний ваятель такой дорогой не купит, он купит самый обычный по цене в три раза дешевле), теперь считаем 1500/1000 гр= 1,5руб/гр.

верхняя часть весит 32 гр нижняя 35 гр. Умножаем 32*1,5 и 35*1,5 получаем 48 руб и 52,50 итого 100 руб 50 коп. И это применительно к дорогому пластику, Если покупать как я и писал пластик в три раза дешевле то стоимость такого корпуса будет 33 руб 50 коп

1 что имели ввиду?

2 как положите модель в слайсере, печатается от низа к верху

3 у меня зеркало, зависит от слоя и диаметра сопла

4 сильно зависит от пластика, толщины слоя

чем меньше слой, тем дольше печать

Юрий, думаете прикупить принтер?

Ну не то что бы совсем не сообщает, когда становится на паузу видим в окне просмотра такую строку

M00 T01 ; 0.8000

Т.е сверло первое 0,8 мм, сверлим дальше, ага отрабтал, заткнулся,видим снова строку,

M00 T02 ; 1.0000

Ага, второе сверло, на 1 мм. Снова отработали, замолчали, опа, видим следующую строку,

M00 T03 ; 1.2000

Ага, а вот и третье на 1,2 мм

Причем в начале самого кода четко видно сколько надо сверл и какого диаметра.

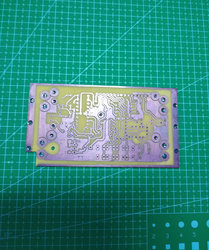

Просто к примеру рассверливать потом не удобно, проще сразу сверлить как надо а потом по стандартной технологии и на выходе получаем (из последних поделок, кстати на стандартных DIP компонентах)

Плату

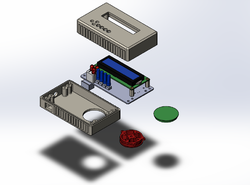

Какой современный радиолюбитель без 3D принтера. Поэтому делаем модель, подгоняем, смотрим.

После этого печатаем и прикручиваем все

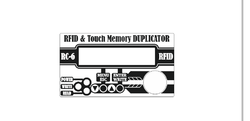

После этого накидываем лицевую панель

Ну и ее печатаем и лепим.

В итоге получается законченное устройство. Пользуемся и наслаждаемся

3 у меня зеркало, зависит от слоя и диаметра сопла

В теории в сайсере не трудно посчитать, на каком слое сделать паузу и заложить втулки, дальше, так же слои спекутся- как закладываются медные втулки с резьбой, насколько они там прочно себя чувствуют?

да, при условии, что вы отстроили слайсер под пластик, я утром скину фотки, где то в кладовке лежат корпуса, всегда начинал с лицевойкачество одинаковое и выглядит как на фото?

закладка в ручную ведь? Нет, соосность с другими деталями должна быть точнее , на мой взгляд. Так что я бы оставлял отверстия глухие с запасом по глубине и разностью в диаметре под винт в будущем и под спец втулку с резьбой и впрессовывал. Но нужно иметь навык таких проектов, чтобы допуски правильные выставить, чтоб при запрессовке втулки пластик не треснул.заложить втулки, дальше, так же слои спекутся

на корпусе, под гайку?чтобы допуски правильные выставить

Ну да, начнёшь впрессовывать, пластик раскорячится и треснет вдруг...под гайку?

Это как? Как меняются размеры? по вертикали?усадке пластика-да

во все стороны, подвержены, в основном ABS, по этому я их не трогаю, но пару кг естьЭто как? Как меняются размеры? по вертикали?

0.1...0.2 мм ? Или каждый раз по разному?во все стороны, подвержены, в основном ABS, по этому я их не трогаю, но пару кг есть

PLA и PETG так не страдают, повторюсь, все зависит от настройки слайсера, и производителя пластика

не помню усадку ABS, я ж писал-от производителя зависит, в каждой деревне свой валенок трахают, и что они там на выходе с экструдера получают-не известно, только пробы на усадку тестовыми кубиками, я так делаю0.1...0.2 мм ? Или каждый раз по разному?

1. С помощью паяльника. Отверстие при печати проектируется по средней части такой втулки. После установки сидит намертво. Сами втулки выглядят вот так https://aliexpress.ru/item/32618397845.html?spm=a2g0s.9042311.0.0.274233edF89EZYЕщё вопросы:

- как закладываются медные втулки с резьбой, насколько они там прочно себя чувствуют?,

- печать начинается с боковин или с плоской части?

- влияет ли стол на качество литья поверхности (это же может быть лицевой частью коробочки), которое его касается или это влияние касается только пластика, который требует подогрева стола?

- а если скорость печати увеличить в два раза именно по данной конструкции коробочки, то внешне это сильно станет заметно?

Нет и по горизонтали тоже. Усадка пластика это такое хреновое свойство с которым воюют даже на крупных производствах. Это когда при нагреве пластик расширяется а при остывании сужается, это и есть усадка пластика. Если такую усадку не учитывать то вполне можно получить такое, делаем скажем деталь с размерами 40х40 мм не учли коэффициент усадки и на выходе попечатили, мереем и получаем 39,2 х 39,2 мм вот она усадка и есть. Т.е на эту бяку надо обращать внимание при печати.Это как? Как меняются размеры? по вертикали?

При горячей посадке, паяльником, посадочное место проектируется с запасом, дабы деталь стала, и немного места осталось, при ручной горячей посадке в бронзовую втулку вкручиваю винтик, он и излишнее тепло отводит и не дает пластику который образуется при посадке проникнуть внутрь такой бронзовой втулки.Ну да, начнёшь впрессовывать, пластик раскорячится и треснет вдруг...

Ну главный недостаток этого принтера это ролики (точнее со временем появится люфт на роликах) и длинная трубка подачи филамента от механизма подачи до хотенда (но этим много принтеров страдает, для облегчения каретки печатающей головы используют боуден) . Пишут что обдув нужно переделывать, но по комплектации стандартный набор роликовых принтеров. Очередной прототип дрыгстола, из переделок желательно перевести ось у и ось z на рельсы, но на первое время сойдёт и так как есть. Печатать будет, для новичка мягкие типа flex, neylon пластики лучше не использовать, стараться печатаемую деталь распологать по центру стола, ну вот вроде и все, типичный роликовый дрыгостол.Приветствую всех, приобрел принтер longer lk4 pro, пока он идет хотелось бы узнать какие доработки (улучшения) для него сделать сразу. Чтобы потом в процессе эксплуатации не заниматься ненужными поисками проблем, почему он из коробки не печатает.

Интернет портал организованный в 2018 году , для поддержки пользователей мини станка с ЧПУ CNC 3018 и его модификаций.

Мы хотели бы помочь всем, кто приобрел или только собирается приобрести данный станок. Здесь Вы совершенно спокойно можете задать свои вопросы, или просто прочитать полезную или интересную информацию по сборке, настройке и эксплуатации данного мини станка.

МЫ ДОГАДЫВАЕМСЯ, ЧТО РЕКЛАМА ВАС РАЗДРАЖАЕТ!

Конечно, Ваше программное обеспечение для блокировки рекламы отлично справляется с блокировкой рекламы на нашем сайте, но оно также блокирует полезные функции. Мы стараемся для Вас и не обязываем Вас донатить и скидывать денег на наши кошельки, чтобы пользоваться форумом, но реклама это единственное, что позволяет поддерживать проект и развивать его.

Спасибо за Ваше понимание!