Патчкорд, 4 витые пары. На какой частоте передача от роутера к компьютеру ведётся? И какой шаг витков?Во-первых, это хорошо работает только для очень медленных частот вроде 50 Гц, и то при достаточно малом шаге витка. Для высоких частот требуется уже такой шаг, что скрутить провода таким образом физически невозможно.

Приложение

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature currently requires accessing the site using the built-in Safari browser.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Вам необходимо обновить браузер или попробовать использовать другой.

Вам необходимо обновить браузер или попробовать использовать другой.

Мой станок TyomaM.

- Автор темыTyomaM

- Дата начала

- Регистрация

- 02.06.2025

- Сообщения

- 22

- Реакции

- 53

- Баллы

- 73

- Веб-сайт

- www.youtube.com

- Город

- Северодвинск

- Область

- Архангельская

- Имя

- Тёма

- Станок

- China 3040, ER16 1,5 кВт.

- Плата

- DDCS Expert V2

Так мы сейчас говорим скручивании сильноточных кабелей чтобы не фонили, а не слаботочных, которые таким образом защищают от наводок. ИМХО, у витой пары скручивание больше для того чтобы расстояние между обоими проводниками сигнальной линии было наименьшим, а не каким попало.Патчкорд, 4 витые пары. На какой частоте передача от роутера к компьютеру ведётся? И какой шаг витков?

В последнем случае может статься так что между одной парой попадёт провод второй пары, и, учитывая частоты на выходе у обеих пар будет чёрт-те что, вплоть до того что полезного сигнала вообще не будет, т. к. его заместит сигнал второй пары. Собсно по этой причине витые пары строго рекомендованы для подключения контроллера к драйверам.

А мегагерцы там, ну или сотни кГц ничего толком не излучают, потому что токи никакие.

Но если я не прав — объясните механизм пожалуйста.

Ваши сообщения автоматически объединены:

Зажимаю в шуруповёрт и скручиваю с его помощью.) Это можно заметить на фото выше: скручены даже провода питания драйверов, хотя там постоянка. К частотнику — само собой.А что ручками то скрутить проводки сложно?

Но, повторюсь, проблема не в "скрутить", а в том что нет скрученных силовых проводов с фольговой экранной оплёткой. Либо я не нашёл.

Из-за этого пришлось отдельно заказывать экранированные витые пары с чип-дипа, вместо того чтобы просто использовать TRVVP.

- Регистрация

- 24.08.2018

- Сообщения

- 8 179

- Решения

- 2

- Реакции

- 7 644

- Баллы

- 205

- Возраст

- 55

- Город

- Долгопрудный

- Имя

- Владимир

- Плата

- MKS DLC GRBL

Последнее редактирование:

Во вы сегодня жжете... Не знаю какие провода вы крутитье у меня все на шлейфах 5ти жильных avg 22 по-моему, ШД нема 23, шпиндель коллекторный 300Вт , все в одном гибком кабель канале, правда 3 блока питания на это все хозяйство (вались просто, вот и пристроил) , ну нет у меня сбоев, хотя полный рассадник ошибок должен быть, даже управляет всем этим хозяйством распбери пи 3 и кабель длинною в метра полтора ( немного далеко от станка полка на которой распбери лежит. Блин вот до чего точно не додумался, так это витые пары из проводов крутить. Может у меня не сбоит, из за того что у меня вся рама на станке это "-" .прямо с трёх блоков питания минусы на корпус станка захреначил, Знаю что так неправильно, но ведь работает, мало того, я ещё и заземление на раму станка прикрутил ( арматурина на 2м вбитая в землю с приваренным болтом) , а то бывало пощипывал. Короче все не правильно сделал.На шаговики раздельно по каждой обмотке, разумееся. И не только для переменки, но и для постоянки справедливо, особенно слаботочной.

А что ручками то скрутить проводки сложно? Ну, накрайняк в усадку упаковать по жгутам. Или, как по вашему, делать два, а то и 3 кабель-канала до головы?

Сами прикиньте: 1×3 0.75мм^2 двиг, 1×5 0.12мм^2 жгут от Холлов, 1×3 0.12 мм^2 концевик Z, 2×2 0.25 мм^2 подсветка и вентиляторы шпинделя, 2×2 0.5 мм^2 шаговик Z. Всё по жгутам и в одном канале и без экранов, никаких взаимовлияний.

- Регистрация

- 09.04.2025

- Сообщения

- 20

- Реакции

- 2

- Баллы

- 3

- Город

- Toronto

- Область

- Ontario

- Имя

- Евгений

Я и не спорю. У меня другие задачи, чем часами фрезеровать картинки.В любом случае , теплоотвод у жидкостного шпинделя намного выше, чем у воздушного

Режим работы повторно-кратковременный. Движок 500 вт 110в чуть тёплый даже сейчас при температуре в помещени 25-26С. На мотор-шпинделе с воздушным охлаждением 1500Вт можно будет импеллер для продувки установить. Да вообще зачем выпускать аппарат с аир охлаждением если это так плохо.

- Регистрация

- 02.06.2025

- Сообщения

- 22

- Реакции

- 53

- Баллы

- 73

- Веб-сайт

- www.youtube.com

- Город

- Северодвинск

- Область

- Архангельская

- Имя

- Тёма

- Станок

- China 3040, ER16 1,5 кВт.

- Плата

- DDCS Expert V2

Последнее редактирование:

Почему же неправильно? Правильно, в УМЗЧ только так и делается, иначе — фон.Знаю что так неправильно, но ведь работает,

При чём фон будет даже если не прицепить к общему питание контроллера, управляющего УМЗЧ, а не только питание усилительных каскадов.

Электромагнитная помеха наводит паразитный потенциал между проводниками на которые воздействует, в т. ч. между корпусом и полезными проводниками, или между разнымии устройствами, например, контроллером и драйверами.

Потенциалы возникают потому что между проводниками и шасси есть паразитная ёмкость, через которую идёт переменный ток тем большей величины, чем выше частота сигнала и потому что они работают как антенны, принимающие излучение высокотоковых линий.

Заземлив минусы ты (можно на ты?) гальванически связал корпус и устройства, т. е. создал помехе КЗ и теперь наводимые потенциалы почти равны нулю.

"Почти" потому что практически они равны падению напряжения на сопротивлениях заземляющих проводников. Это, кстати, одна из причин по которой рекомендуется заземляться в одной точке: исключить детали корпуса, сопротивление которых в случае УМЗЧ на стальном шасси может быть достаточно велико, из КЗ помехи.

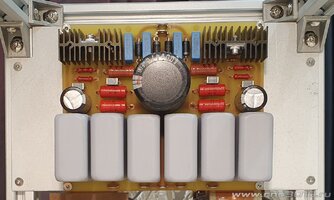

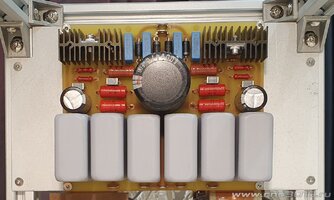

На самом деле общая точка — не самый эффективный метод. Самый эффективный — разводка деревом. Например, здесь две ветви дерева отходят влево и вправо, каждая к своему стабилизатору, а от компонентов стабилизаторов — сведение в общей точке.

Ещё одно следствие принципа закорачивания потенциалов — принцип заземляться как можно более короткими проводниками.

Пример: имеем радиатор на котором транзисторы выходного каскада. Радиатор ловит наводки от трансформатора из-за чего слышен фон 100 Гц.

Если просто законтачить радиатор с шасси, он будет гальванически связан с питанием каскада через длинную цепь тело радиатора — шасси — общий питания каскада — общий каскада — транзисторы. Т. е. КЗ наводке, конечно, будет, но не с таким малым падением напряжения, с каким хотелось бы.

Поэтому правильно изолировать радиатор от шасси, чтобы не допустить земляную петлю, и соединить его тело с общим проводом непосредственно каскада. В идеале — в точке которая как можно ближе к транзисторам.

Это общий принцип, который относится к любой аппаратуре, а не только УМЗЧ.

Вот ещё на тему, великолепная иллюстрация с сайта easyelectronics:

оффтоп

оффтоп

Ваши сообщения автоматически объединены:

Как раза потому что людей, которые не хотят возиться с водой не мало.)Да вообще зачем выпускать аппарат с аир охлаждением если это так плохо.

Китайцы много всего выпускают что впринципе не работает. Например, аккумуляторные пылесосы за 300 (!) рублей. Я не шучу, на Ozone есть.)

оффтоп

- Регистрация

- 24.08.2018

- Сообщения

- 8 179

- Решения

- 2

- Реакции

- 7 644

- Баллы

- 205

- Возраст

- 55

- Город

- Долгопрудный

- Имя

- Владимир

- Плата

- MKS DLC GRBL

Последнее редактирование:

Да не, я просто прочитал про то что на станочке, кто-то провода пытается узлами завязывать, для избежания помех, вот и подумал, а почему я так не делал? ( просто прокинул шлейфы, даже без экрана) причем все в одной куче, даже 5 проводов в шлейфе (не было у меня шлейфа с 6 проводами) так, отвлекся , из этих 5 жил - 4 на ШД и одна (!) на концевик, а вот кидать ещё одну жилу для минуса с концевика мне лень было , вот я и подумал о том, что корпус весь алюминиевый, так какого хрена не использовать его как проводник?, думал временно и так сойдёт, ( это временно с 2019 года работает, и не сбоит) . От коллекторного движка , особенно когда щетки поменяешь и не притруться, по идее, помех столько должно быть, что мама не горюй, плата самая обычная MKS DLC GRBL ( какая там гальваническая или опторазвязка на входе -;правильно, ее там просто нет ) метра полтора кабеля USB от распбери , причем самого обычного, купленного хрен знает где. Вот все жду , когда же я помеху словлю, хоть станок начну очередной раз модернизировать, (по всем правилам и схемам), а она "зараза" , в смысле помеха, ну вот никак ловиться не хочет, работает станок себе потихонечку грызет все, что ему подсуну. Обидно даже, что как то эта тема меня совсем стороной прошла .Почему же неправильно? Правильно, в УМЗЧ только так и делается, иначе — фон.

При чём фон будет даже если не прицепить к общему питание контроллера, управляющего УМЗЧ, а не только питание усилительных каскадов.

Электромагнитная помеха наводит паразитный потенциал между проводниками на которые воздействует, в т. ч. между корпусом и полезными проводниками, или между разнымии устройствами, например, контроллером и драйверами.

Потенциалы возникают потому что между проводниками и шасси есть паразитная ёмкость, через которую идёт переменный ток тем большей величины, чем выше частота сигнала и потому что они работают как антенны, принимающие излучение высокотоковых линий.

Заземлив минусы ты (можно на ты?) гальванически связал корпус и устройства, т. е. создал помехе КЗ и теперь наводимые потенциалы почти равны нулю.

"Почти" потому что практически они равны падению напряжения на сопротивлениях заземляющих проводников. Это, кстати, одна из причин по которой рекомендуется заземляться в одной точке: исключить детали корпуса, сопротивление которых в случае УМЗЧ на стальном шасси может быть достаточно велико, из КЗ помехи.

На самом деле общая точка — не самый эффективный метод. Самый эффективный — разводка деревом. Например, здесь две ветви дерева отходят влево и вправо, каждая к своему стабилизатору, а от компонентов стабилизаторов — сведение в общей точке.

Ещё одно следствие принципа закорачивания потенциалов — принцип заземляться как можно более короткими проводниками.

Пример: имеем радиатор на котором транзисторы выходного каскада. Радиатор ловит наводки от трансформатора из-за чего слышен фон 100 Гц.

Если просто законтачить радиатор с шасси, он будет гальванически связан с питанием каскада через длинную цепь тело радиатора — шасси — общий питания каскада — общий каскада — транзисторы. Т. е. КЗ наводке, конечно, будет, но не с таким малым падением напряжения, с каким хотелось бы.

Поэтому правильно изолировать радиатор от шасси, чтобы не допустить земляную петлю, и соединить его тело с общим проводом непосредственно каскада. В идеале — в точке которая как можно ближе к транзисторам.

Это общий принцип, который относится к любой аппаратуре, а не только УМЗЧ.

Вот ещё на тему, великолепная иллюстрация с сайта easyelectronics:

оффтопВаши сообщения автоматически объединены:

оффтопВаши сообщения автоматически объединены:

- Регистрация

- 02.06.2025

- Сообщения

- 22

- Реакции

- 53

- Баллы

- 73

- Веб-сайт

- www.youtube.com

- Город

- Северодвинск

- Область

- Архангельская

- Имя

- Тёма

- Станок

- China 3040, ER16 1,5 кВт.

- Плата

- DDCS Expert V2

Сегодня сверло застрявшее в каретке X наконец дотравилось в азотной кислоте.

Ушло две недели потому что за окном холодно, около 10 градусов. В квартире примерно +20. Если обычная сталюка, какой-нибудь болт и при +20 сжирается очень быстро, то с углеродистым сверлом реакция идёт достаточно активно лишь начиния с +40.

Ситуация усугублялась тем что алюминий плотно обжал сверло, герметизировав кончик. Но всё-таки азоточка до него добралась:

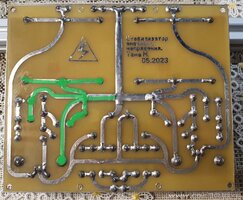

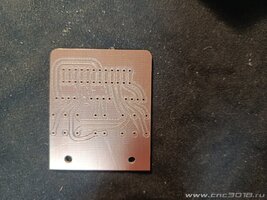

Пока то да сё делал пульт.

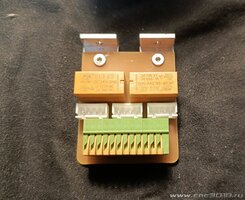

В частности доделал модуль с контактором и фильтром. Фильтр набран из "подножного корма" от компонентов фильтров ИБП, плазменных панелей и прочих жертв морального и физического устаревания. Разве что затесались МЛТ-0,125 1 МОм. Тут я, конечно, лоханулся, поздно вспомнил что у них предельное напряжение зависит от габаритов, т. е. номинальной мощности. У 0,125 Вт всего-лишь 200 В. Но так как в Союзе характеристики было принято занижать данный факт не слишком беспокоит.

Это, кстати, первая плата которую я сделал методом разрезания дорожек за всю жизнь.)

Пусть всего сделал плат совсем немного, но и рисовал, и ЛУТ и фоторезист, а такое ещё не делал.

Ушло две недели потому что за окном холодно, около 10 градусов. В квартире примерно +20. Если обычная сталюка, какой-нибудь болт и при +20 сжирается очень быстро, то с углеродистым сверлом реакция идёт достаточно активно лишь начиния с +40.

Ситуация усугублялась тем что алюминий плотно обжал сверло, герметизировав кончик. Но всё-таки азоточка до него добралась:

Пока то да сё делал пульт.

В частности доделал модуль с контактором и фильтром. Фильтр набран из "подножного корма" от компонентов фильтров ИБП, плазменных панелей и прочих жертв морального и физического устаревания. Разве что затесались МЛТ-0,125 1 МОм. Тут я, конечно, лоханулся, поздно вспомнил что у них предельное напряжение зависит от габаритов, т. е. номинальной мощности. У 0,125 Вт всего-лишь 200 В. Но так как в Союзе характеристики было принято занижать данный факт не слишком беспокоит.

Это, кстати, первая плата которую я сделал методом разрезания дорожек за всю жизнь.)

Пусть всего сделал плат совсем немного, но и рисовал, и ЛУТ и фоторезист, а такое ещё не делал.

- Регистрация

- 02.06.2025

- Сообщения

- 22

- Реакции

- 53

- Баллы

- 73

- Веб-сайт

- www.youtube.com

- Город

- Северодвинск

- Область

- Архангельская

- Имя

- Тёма

- Станок

- China 3040, ER16 1,5 кВт.

- Плата

- DDCS Expert V2

Последнее редактирование:

В общем, собрал станок и макет пульта и отложил на несколько месяцев.

Макет потому что передняя панель по-прежнему из фанеры.

Большую паузу создал поиск решения по креплению блоков питания 24 В в отсеки 5,25 (для CD-приводов и т. п.).

Пришлось делать сразу 8 алюминиевых деталей — по две пластины и два уголка, зато теперь они снимаются и ставятся на быстросъёмы без инструмента:

В пульт добавлен модуль на 4 реле для включения СОЖ и помпы шпинделя. Реле помпы включается от реле частотного преобразователя, с которого также идёт минус на LED индикатор переключателя шпинделя. Другие 3 реле пока не зайдействованы.

Долго искал оболочку для "пуповины" — так на буржуйском ЧПУ сленге называется жгут кабелей от шкафа к станку.

Оказывается, гуглил не с той стороны, надо было искать не для ЧПУ, а для сварочных проводов. 300 рублей с Ozon, также есть из натуральной кожи за 600:

Всё что оставалось сделать — юстировать раму чтобы добиться перпендикулярности осей, но даже микрометр крепить было нечем и руки до этого так и не дошли — душа не лежала, если по правде.

Однако я всем говорил что это потому что не мог найти нормальный софт для создания G-кода.

Видео, которое писал для близких, поэтому оно, кгхм, слишком домашнее.

На видео как раз всё разбирается чтобы воткнуть модуль реле и задействовать индикатор шпинделя:

Макет потому что передняя панель по-прежнему из фанеры.

Большую паузу создал поиск решения по креплению блоков питания 24 В в отсеки 5,25 (для CD-приводов и т. п.).

Пришлось делать сразу 8 алюминиевых деталей — по две пластины и два уголка, зато теперь они снимаются и ставятся на быстросъёмы без инструмента:

В пульт добавлен модуль на 4 реле для включения СОЖ и помпы шпинделя. Реле помпы включается от реле частотного преобразователя, с которого также идёт минус на LED индикатор переключателя шпинделя. Другие 3 реле пока не зайдействованы.

Долго искал оболочку для "пуповины" — так на буржуйском ЧПУ сленге называется жгут кабелей от шкафа к станку.

Оказывается, гуглил не с той стороны, надо было искать не для ЧПУ, а для сварочных проводов. 300 рублей с Ozon, также есть из натуральной кожи за 600:

Всё что оставалось сделать — юстировать раму чтобы добиться перпендикулярности осей, но даже микрометр крепить было нечем и руки до этого так и не дошли — душа не лежала, если по правде.

Однако я всем говорил что это потому что не мог найти нормальный софт для создания G-кода.

Больше всего понравился Siemens NX. На голову выше Solid Works в части удобства 3D моделирования + он банально красивый.

Но вот создание УП программы — мрак.

Параметров миллиард, крутить всё дольше чем будет выполняться УП, разбросаны нелогично, при этом невозможно нормально сохранять инструменты в библиотеку, а последней каплей стала полная неприспособленность софта для обработки по спирали. Там просто нет такого инструмента, чтоб красиво, как у Fusion 360.

Fusion не нравится языком интерфейса.

Sold Works, пусть, и помойка с дурной идеей шаблонов под разный проект (это когда изменение настроек программы в одном проекте никак не вляет на неё в целом и на остальные), но CAM-составляющая логичная. Однако после NX он ощущается как ВАЗ 2101 после E-класса.

SolidCam, Mastercam, etc. — всё фигня какая-то.

Везде элементы AI-машининга, но какой толк от них на станке с жёсткостью как будто шпиндель на пружинах? AI машининг нужен когда скорость обработки упирается в прочность фрезы.

Artcam — омерзительная гниль по дизайну и организации интерфейса. Я несколько раз пытался заставиться себя сделать там хоть что-то, но не выдерживал. Жму руку сумевшим преодолеть рвотные позывы.

Aspire получше, но тоже ушёл не далеко.

Но вот создание УП программы — мрак.

Параметров миллиард, крутить всё дольше чем будет выполняться УП, разбросаны нелогично, при этом невозможно нормально сохранять инструменты в библиотеку, а последней каплей стала полная неприспособленность софта для обработки по спирали. Там просто нет такого инструмента, чтоб красиво, как у Fusion 360.

Fusion не нравится языком интерфейса.

Sold Works, пусть, и помойка с дурной идеей шаблонов под разный проект (это когда изменение настроек программы в одном проекте никак не вляет на неё в целом и на остальные), но CAM-составляющая логичная. Однако после NX он ощущается как ВАЗ 2101 после E-класса.

SolidCam, Mastercam, etc. — всё фигня какая-то.

Везде элементы AI-машининга, но какой толк от них на станке с жёсткостью как будто шпиндель на пружинах? AI машининг нужен когда скорость обработки упирается в прочность фрезы.

Artcam — омерзительная гниль по дизайну и организации интерфейса. Я несколько раз пытался заставиться себя сделать там хоть что-то, но не выдерживал. Жму руку сумевшим преодолеть рвотные позывы.

Aspire получше, но тоже ушёл не далеко.

Ваши сообщения автоматически объединены:

Видео, которое писал для близких, поэтому оно, кгхм, слишком домашнее.

На видео как раз всё разбирается чтобы воткнуть модуль реле и задействовать индикатор шпинделя:

- Регистрация

- 02.06.2025

- Сообщения

- 22

- Реакции

- 53

- Баллы

- 73

- Веб-сайт

- www.youtube.com

- Город

- Северодвинск

- Область

- Архангельская

- Имя

- Тёма

- Станок

- China 3040, ER16 1,5 кВт.

- Плата

- DDCS Expert V2

Последнее редактирование:

Да как бы нет, в смысле и получилось плохо и вбухано, если считать только необходимое, не особо.TyomaM, хорошо очень получилось, но и вбухано не мало

Пятиосевой контроллер весте с MPG от магазина производителя на Ozon — 22 тыщи всего-лишь (тогда доллар как раз упал).

Управление огонь. В любой момент можно тюкнуть паузу, потом возобновить плюс быстрые клавиши для обнуления осей + "TryCut" — это когда запускаешь УП и крутишь маховик пульта, чем быстрее крутишь — тем быстрее выполняется УП. Удобно чтобы проверить что всё хорошо плюс возобновление при отказе питания и так далее. Один только у него недостаток (ну ладно, два: 3D визуализация УП нечитаемая): не поддерживает обратные связи от линеек / энкодеров.

Но то что не взял инектру, которая поддерживает, больше не жалею.

Зато ооочень жалею, что когда покупал раму не нашёл на ali тот синенький с рельсами, или его в продаже тогда не было. Переплата 20к, а по жёсткости — пропасть. Да, рама взята временно, чтобы понять что к чему, и переделать на хорошо, но всё равно до сих пор жаль.

А то даже при фрезеровании стеклотекстолита вертикальную подачу 100 мм/мин приходится делать, иначе шпиндель заметно отгибает.

Ваши сообщения автоматически объединены:

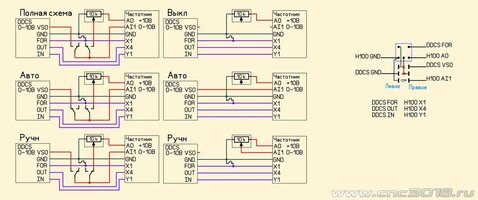

Шпиндель переключается на управление от контроллера станка / ручное посредством трёхпозиционного поворотного переключателя.

Среднее положение — выключен.

Левое положение — автоматическое управление (от контроллера / g-code), правое положение — ручное управление.

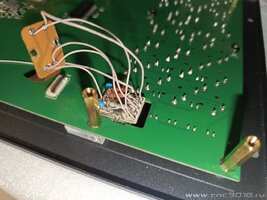

На базе имеемого переключателя это невозможно реализовать математически — не хватает групп контактов, поэтому временно было сделано так:

А в качестве постоянно решения суррогат на базе реле. И это — первое что было сделано на станке (каждый раз когда пишу слово "станок" применительно к этой раме хочется поставить кавычки).

Точнее, первое не для баловства / теста. По порядку:

1. Оно работает.

2. Из-за нагрева пластина отклеилась от двухстороннего скотча и рез не получился.

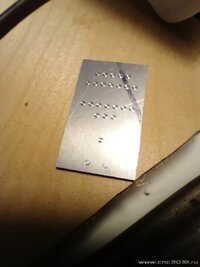

3. На дрожжащих от радости руках воткнута первая lay6 из папки. Вырезана по контуру, неверная глубина резания при сверлении:

4. Глубиная верная, но вертикальная подача слишком велика для этой жёсткости, фрезу отгибает, края отверстий кривые:

5. Плата для коммутации частотника:

Ваши сообщения автоматически объединены:

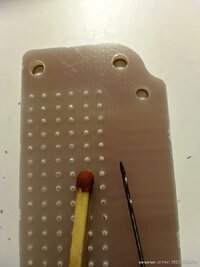

6. Плата для платы клавиатуры (расширяет количество пользовательских клавиш к контроллеру). Их было сделано 3 штуки:

Первая — всё классно, но она недосверлена, т. к. сверлилась сверлом 0,7 за 14 рублей с местного строймага, ему немного поплохело от 162 дырок на 24 тысячах оборотах в минуту.

С этой платой забавная ошибка: при создании УП гравировки дорожек не были удалены отверстия, поэтому станок прошёл гравером возле каждой дырочки 0,7 и снял с них фаску):

Вторая получилась уродливой и в неё въехала фреза при выполнении обнуления по Z. Ну, как бы.. Не надо пытаться обнуляться по плате после того как уже обрезал её по периметру — контакта-то нет...:

У третьей был умерен максимализм с количеством контактов:

Кстати, об авариях: две фрезы были сломаны при обнулении с неконтачащей платой, одна 1,5 мм заклинила при сверлении алюминия на ооочень щадящем режиме и ещё разок была неудачно тюкнута кнопка хоуминга. Болт М8:

Ваши сообщения автоматически объединены:

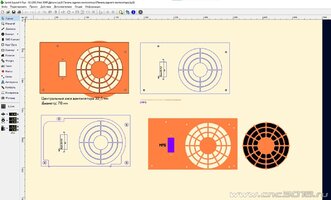

7. Плата антидребезга энкодера контроллера:

8. Панель заднего вентилятора пульта:

Пришлось работать в качестве устрйоства подачи СОЖ. Намешал на глаз вода+жидкое+масло.

Без СОЖ обрабатывать люминь нереально, колхоз помпы обязателен.

Ваши сообщения автоматически объединены:

С краёв снята фаска, а с обратной стороны это не требуется, и так отличный рез. Жаль, не было фасочной фрезы 120 градусов, под шляпки саморезов вентилятора пришлось прогрызать прямоугольные канавы:

- Регистрация

- 19.06.2020

- Сообщения

- 805

- Реакции

- 810

- Баллы

- 188

- Возраст

- 72

- Город

- Светлогорск

- Имя

- Анатолий

Крутая решетка.... Панель заднего вентилятора пульта:

А где решетки (Цитата) из "подножного корма" от компонентов фильтров ИБП, плазменных панелей и прочих жертв морального и физического устаревания ? Там они точно были...

Еслитолько для тренировки...

На мой

под переднюю панель пока фанерка, на правах макета:

А главное, что с каждой идее нужно переспать

Судя по фото, автор так и делает

оффтоп

- Регистрация

- 02.06.2025

- Сообщения

- 22

- Реакции

- 53

- Баллы

- 73

- Веб-сайт

- www.youtube.com

- Город

- Северодвинск

- Область

- Архангельская

- Имя

- Тёма

- Станок

- China 3040, ER16 1,5 кВт.

- Плата

- DDCS Expert V2

с каждой идее нужно переспать

Главное не наспаться до того что потом в разводе окажешься

оффтоп

- Регистрация

- 24.08.2018

- Сообщения

- 8 179

- Решения

- 2

- Реакции

- 7 644

- Баллы

- 205

- Возраст

- 55

- Город

- Долгопрудный

- Имя

- Владимир

- Плата

- MKS DLC GRBL

Идею нужно сразу воплощать в жизнь, а то слишком дорого обходится.Спать нужно только с надёжными идеями, с "Высокой социальной ответственностью"

оффтоп

оффтоп

-

О ФОРУМЕ CNC3018.ru

Интернет портал организованный в 2018 году , для поддержки пользователей мини станка с ЧПУ CNC 3018 и его модификаций.

Мы хотели бы помочь всем, кто приобрел или только собирается приобрести данный станок. Здесь Вы совершенно спокойно можете задать свои вопросы, или просто прочитать полезную или интересную информацию по сборке, настройке и эксплуатации данного мини станка. -

Статистика форума

-

Онлайн статистика

- Пользователей онлайн

- 14

- Гостей онлайн

- 114

- Всего посетителей

- 128

Общее количество посетителей может включать в себя скрытых пользователей. -

Контакты