Последнее редактирование:

После просмотра ролика ТС (wegstr.com) облизнулся результатом и заказал следующее:

- 3.175mm*60degrees*0.1mm 1 flute spiral engraving router (пару штук) тык

При этом, прочитав кучу коментов от тех, кто якобы в теме, выставил довольно медленный режим: d=0.1мм, скорость подачи 0,5мм/с, заглубление 0,04мм и там еще чего-то... (я пользуюсь не FlanCam, а софтиной от рашинского кулибина - кому надо ссыль добавлю /нет под рукой/)

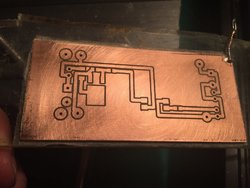

Причиной такой медленной скорости подачи - однозаходность фрезы и диаметр кончика в 0,1 (а по факту - острие уходит в 0, от того и ломается). Обосновывали такую скорость тем, что оборотов у 775 как кот наплакал и с 1 режущей кромкой при такой скорости фреза просто физически не успевает выгрызть столько меди. Поэтому начинает ее рвать, ворсить, пропускать и т.п. В результате получалось нечто подобное, как в видео из 1 поста, но медленно.

Потом посмотрел еще пару видео на тему и там вещали о концевых двузаходных фрезах 0,5 и 0,2. Результат впечатлил и заказал следующее:

- еще 1 гайку и цангу 4 мм

- KUAISHANG 2 flutes 0.2, 0.5mm Solid Carbide Flat End Mills For Aluminum HRC55 тык

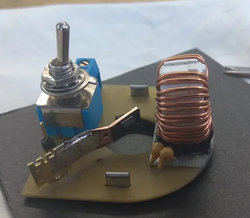

По результату. Если не нужно вырезать что-то типа FTDI, то 0,5 режет просто идеально - стирает полигоны, снимает медь не трогая текстолит, 0,2 может и FTDI (см. результат на моей аватарке). Но с концевыми фрезами важным становится карта высот (точность ее создания), и кривизна жертвенника, и прогиб Y... Зато плюсом этих фрез в отличие от предыдущих - 2 заходная - при той же скорости шпинделя режет чище (выгребает больше), не подрезает дорожки, т.к. цилиндрическая, а не конус, практически нет стружки от текстолита и получается более похоже на вытравленное, чем на выгрызенное

зы: "я не волшебник, я только учусь"... На данный момент станок стоковый (единственное посадил муфты и ВСЕ болты на фиксатор резьбы - была причина). И судя по повторяемости результата и затраченного времени, я гораздо быстрее сделаю платы с нуля фоторезистом и качество будет лучше. Но это не означает, что гравировкой хуже - просто надо уметь и привести станок в божеский/технический вид

зы2: я бы еще добавил тему по режимам выгрызания текстолита (или здесь ОБЯЗАТЕЛЬНО указывать режимы). Ибо фрезы сами по себе - ничто, если ими не правильно пользоваться.

- 3.175mm*60degrees*0.1mm 1 flute spiral engraving router (пару штук) тык

При этом, прочитав кучу коментов от тех, кто якобы в теме, выставил довольно медленный режим: d=0.1мм, скорость подачи 0,5мм/с, заглубление 0,04мм и там еще чего-то... (я пользуюсь не FlanCam, а софтиной от рашинского кулибина - кому надо ссыль добавлю /нет под рукой/)

Причиной такой медленной скорости подачи - однозаходность фрезы и диаметр кончика в 0,1 (а по факту - острие уходит в 0, от того и ломается). Обосновывали такую скорость тем, что оборотов у 775 как кот наплакал и с 1 режущей кромкой при такой скорости фреза просто физически не успевает выгрызть столько меди. Поэтому начинает ее рвать, ворсить, пропускать и т.п. В результате получалось нечто подобное, как в видео из 1 поста, но медленно.

Потом посмотрел еще пару видео на тему и там вещали о концевых двузаходных фрезах 0,5 и 0,2. Результат впечатлил и заказал следующее:

- еще 1 гайку и цангу 4 мм

- KUAISHANG 2 flutes 0.2, 0.5mm Solid Carbide Flat End Mills For Aluminum HRC55 тык

По результату. Если не нужно вырезать что-то типа FTDI, то 0,5 режет просто идеально - стирает полигоны, снимает медь не трогая текстолит, 0,2 может и FTDI (см. результат на моей аватарке). Но с концевыми фрезами важным становится карта высот (точность ее создания), и кривизна жертвенника, и прогиб Y... Зато плюсом этих фрез в отличие от предыдущих - 2 заходная - при той же скорости шпинделя режет чище (выгребает больше), не подрезает дорожки, т.к. цилиндрическая, а не конус, практически нет стружки от текстолита и получается более похоже на вытравленное, чем на выгрызенное

зы: "я не волшебник, я только учусь"... На данный момент станок стоковый (единственное посадил муфты и ВСЕ болты на фиксатор резьбы - была причина). И судя по повторяемости результата и затраченного времени, я гораздо быстрее сделаю платы с нуля фоторезистом и качество будет лучше. Но это не означает, что гравировкой хуже - просто надо уметь и привести станок в божеский/технический вид

зы2: я бы еще добавил тему по режимам выгрызания текстолита (или здесь ОБЯЗАТЕЛЬНО указывать режимы). Ибо фрезы сами по себе - ничто, если ими не правильно пользоваться.