- Регистрация

- 18.08.2020

- Сообщения

- 64

- Реакции

- 39

- Баллы

- 38

- Город

- Москва

- Имя

- Олег

Для приобщения к тонкостям ЧПУ, купил себе CNC 3018 Pro Metal в стандартной конфигурации с 200вт (судя по описанию) моторчиком. Планирую точить печатные платы, гравировать таблички разные из латуни и алюминия, что-то делать из оргстекла и пластика. Кроме этого, пригодится возможность разметки деталей на заготовках из латуни и алюминия, чтобы по ним можно было вырезать дальше на более мощном станке с ручным управлением, который я собираюсь перевести на электронное управление и ЧПУ, потом.

Обратил внимание, что люди ставят на портальные станки моторы по 1.5квт с оборотами по 11-22тыс. Видимо, это должно компенсировать слабую жесткость конструкции. Но тогда получается, что у меня совсем начальный уровень мощности 200вт и имеет смысл сразу заказать у китайцев что-то более мощное.

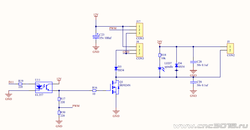

В общем, мне интересно, какой моторчик заказывать, чтобы станок себя мог реализовать максимально адекватно своей конструкции? Диаметр хомута 52мм. Видел на 600-800вт с дополнительным питанием и управлением. И вот еще, момент. На видео, у всех двигатель крутится как при точении, как и при перемещении. Это типа ограничение прошивки такое или плата в принципе не умеет управлять оборотами двигателя? А если умеет, то я бы хотел такой моторчик, чтобы можно было режимы резания изменять при подключении неродного моторчика.

Усиливать жесткость смысла не вижу, потому что станок изначально сбалансирован и его просто нужно использовать для того, для чего он предназначен, пиления мягких материалов, всякого там пластика итд. Либо собирать что-то с нуля, но в моем случае, проще установить сервомоторы на обычный 150кг настольный фрезерный станок, мощности которого мне хватает.

Обратил внимание, что люди ставят на портальные станки моторы по 1.5квт с оборотами по 11-22тыс. Видимо, это должно компенсировать слабую жесткость конструкции. Но тогда получается, что у меня совсем начальный уровень мощности 200вт и имеет смысл сразу заказать у китайцев что-то более мощное.

В общем, мне интересно, какой моторчик заказывать, чтобы станок себя мог реализовать максимально адекватно своей конструкции? Диаметр хомута 52мм. Видел на 600-800вт с дополнительным питанием и управлением. И вот еще, момент. На видео, у всех двигатель крутится как при точении, как и при перемещении. Это типа ограничение прошивки такое или плата в принципе не умеет управлять оборотами двигателя? А если умеет, то я бы хотел такой моторчик, чтобы можно было режимы резания изменять при подключении неродного моторчика.

Усиливать жесткость смысла не вижу, потому что станок изначально сбалансирован и его просто нужно использовать для того, для чего он предназначен, пиления мягких материалов, всякого там пластика итд. Либо собирать что-то с нуля, но в моем случае, проще установить сервомоторы на обычный 150кг настольный фрезерный станок, мощности которого мне хватает.