- Регистрация

- 25.05.2022

- Сообщения

- 23

- Реакции

- 27

- Баллы

- 23

Последнее редактирование:

1) Скорость подачи у меня зависит от материала, который режу. Допустим пивной картон 0,9 мм режется на скорости 300 мм/мин. Самых "толстяков" режу на скорости минимум 100 м/мин. Т.е. чисто для академического интереса проверить конечно можно, но практического эффекта не смогу получить.1. $120/121/122 - это ускорения. А я предлагал сделать измерения со скоростями подачи 20 и 50мм/мин. Эти скорости задаются в УП через параметр F20 и F50.

2. Судя по графику, по оси X имеет место непараллельность. Если аппроксимируете данные прямой линией, получите оценку степени непараллельности.

3. Перед измерениями надо предустановить шпиндель. Так, чтобы гайка упиралась в ходовой винт в направлении движения. Например, предустановку по X для движения в направлении X+ можно сделать двумя коммандами: G0X-1 и G0X1

2) Ну да, с точностью до той самой погрешности, которая пока неизвестно откуда всё ещё берётся. Причём на размере 100 (калибровал по нему) они оба приходят в одну точку очень точно.

3) У меня нет гайки, но ход мысли уловил. Я обычно делал подачу вперёд и назад, прежде чем начать замеры. Получается правильнее было бы дать только "вперёд", выбрав зазор, а затем делать замеры в том же направлении. Согласен с Вами. Однако, когда на лазере режу детали, направление движения регулярно меняется, а значит на реальных деталях периодически будет возникать этот пресловутый "провал" в 0,1-0,2 мм при перемене направления.

В итоге мы опять приходим к выводу, о наличии некоего люфта или "зазора", который проявляется при смене направления движения.

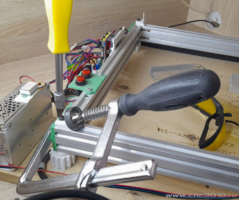

Врятли это ремни или сами шкивы (они новые, ремни огибают шкив плотно и по значительной плоскости, не верится, чтобы они так болтались туда сюда). Шкивы на оси затянуты двумя винтами, в т.ч. по плоской лыске. По крайне мере маловероятно чтобы все сразу болтались из-за этого. Драйверы и токи тоже теперь настроил корректно (что тоже немного повысило точность). Методом исключения остаются ШД. По крайне мере для статистики будет интересно посмотреть разницу.

Ваши сообщения автоматически объединены:

Хм... а пожалуй Вы правыИмеет смысл заменить шаговые двигатели на аналогичные Y.