- Регистрация

- 02.03.2019

- Сообщения

- 166

- Реакции

- 44

- Баллы

- 48

- Город

- SUNNYVALE

На фото не рендер если вы об этом.Нарисовать сие в векторе, и не сложно.

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature currently requires accessing the site using the built-in Safari browser.

На фото не рендер если вы об этом.Нарисовать сие в векторе, и не сложно.

Не переделать из этой растровой фотки в вектор, а нарисовать вектор самому.На фото не рендер если вы об этом.

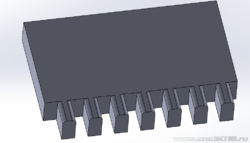

Сложности в том чтобы нарисовать модель нет, это какраз достаточно тривиально. Вопрос в том как сделать сетап под такую модель на чпу, и это собственно и есть то о чём тред. Понятное дело что сток высотой 50мм практического смысла не имеет никакого.Не переделать из этой растровой фотки в вектор, а нарисовать вектор самому.

А в чем сложности? Для заготовки толщиной 10-12 мм станочного 50 мм вполне хватит. Кладем заготовку на стол, и далее концевой фрезой...Сложности в том чтобы нарисовать модель нет, это какраз достаточно тривиально. Вопрос в том как сделать сетап под такую модель на чпу, и это собственно и есть то о чём тред. Понятное дело что сток высотой 50мм практического смысла не имеет никакого.

Для таких соединений нужна обработка с торца.А в чем сложности? Для заготовки толщиной 10-12 мм станочного 50 мм вполне хватит. Кладем заготовку на стол, и далее концевой фрезой...

Ну вот переделка под портальник уже выглядит слишком трудоёмкой задачей, опять таки из-за кастомных переходных пластин.В первом посте ( imho) верное направление мысли, только я бы сделал так, чтобы заготовка стояла не подвижно, а двигался шпиндель. Но это предполагает переделку станка под портальный.

Иначе ни как. Если делать, что бы весь станок ездил относительно заготовки, надо ставить на ось Y мощнее шаговый двигатель (шд).Для таких соединений нужна обработка с торца.Ваши сообщения автоматически объединены:

Ну вот переделка под портальник уже выглядит слишком трудоёмкой задачей, опять таки из-за кастомных переходных пластин.

А зачем так изгаляться, для прямого шипа и обычного растоложения достаточно, никакого толка я в таком расколожении станка не вижу, я резал маленький комодик 400*250*210 , все боковые панели резал в шип 10*10 (фанерка была правда 10мм ) но легко и 20мм можно было использовать, причем ничего не мешает использовать и ласточкин хвост, есть конечно прикольные соединения шип раз, но и на продающимся шаблоне шипорезке их не сделать.Я хотел бы переделать способ крепления стока таким образом чтобы там можно было крепить заготовку вертикально таким образом чтобы часть станка крепилась к верстаку а часть свисала.

Я затрудняюсь дать на русском языке правильное название устройству которое я хочу получить, мне кажется это должно называться что-то типа "кондуктор для ласточкиного хвоста" или как-то так. По английски это называется dovetail jig. У меня есть такое приспособление заводское, оно всем хорошо, в принципе, кроме ограничения на толщину стока - для сквозного шипового соединения максимум что-то около 15мм. По идее если реализация получится то ограничение на толщину будет убрано. inb4 я понимаю что появится ограничение на то что ласточкин хвост всегда будет прямой т.к. врядли шпиндель потянет нормальную фрезу для ласточкиного хвоста.

Я бы не хотел заниматься изготовлением переходных пластин всяких и прочей обработкой металла сложнее чем сверление от руки на весу.

Также хотел бы избежать драматичной переделки конструкции - у меня есть подозрения что и в такой конфигурации станок останется бесполезной игрушкой и я бы не хотел тратить много денег на то чтобы попробовать.

Я пробовал:

SBR рельсы - там сами рельсы не крепятся на 2020 профиль без танцев.

Круглые подвесные рельсы - их тоже на 2020 никак не присрать.

Квадратные рельсы - они отлично встают на 2020 профиль, но я не смог придумать как каретку соединить с профилем без переходных пластин.

И это я ещё даже не взялся за моторы и винты.

Подскажите, насколько это реализуемо или вообще забить и без пластин не стоит тратить время? Может какие-то конструктивные идеи есть? Может уже где-то реализовано и есть где подсмотреть?

А зачем

Вообще ничего не убирал напильником, просто диаметром фрезы поигрался (резал шип кукурузой 1,5мм за 14 проходов, в арткаме правда , поставил диаметр фрезы 2,3мм) шип в паз входил с небольшим натягом, плотненько, но даже без киянки, повторяемость очень хорошая, все шипы встали как как положенно.Ваши сообщения автоматически объединены:

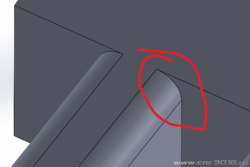

Ну и да, шипы тоже не нарезаются из стандартного положения стока. Понятное дело что это вопрос желаемого качества и можно "напильником убрать углы", но у меня есть претензии к повторяемости такого метода.

В принципе это здравая идея, я подумаю над этом, но это оставляет станок игрушкой, а с расположением стока ниже уровня стола это позволяет его использовать в полноценной обработке дерева т.к. даже у относительно огромного стока площадь торца и количество выбираемого материала минимально.Ну для нечто подобного, можно шпиндель ( с меньшими затратами) расположить горизонтально, расположив его под или над кареткой (даже над наверное проще, ибо под хода по z может не хватить у стокового станка,) а так на стол только дополнительный короб сделать и укрепить и на него уже класть заготовку.

Ну если переделывать консоль то можно и снизу сделать крепление шпинделя относительно оси Х и У , для этого сделать прямо на каретку Z, г образную пластину для крепежа шпинделя, мне в этом отношении проще, у меня стол неподвижен, но на стоке мудрить что то придется если снизу шпиндель расположить, если сверху, то все равно что то делать (хотя бы переделывать стоковую каретку Z)В принципе это здравая идея, я подумаю над этом, но это оставляет станок игрушкой, а с расположением стока ниже уровня стола это позволяет его использовать в полноценной обработке дерева т.к. даже у относительно огромного стока площадь торца и количество выбираемого материала минимально.

Я не совсем понимаю как это может существовать в пространстве.Вообще ничего не убирал напильником, просто диаметром фрезы поигрался (резал шип кукурузой 1,5мм за 14 проходов, в арткаме правда , поставил диаметр фрезы 2,3мм) шип в паз входил с небольшим натягом, плотненько, но даже без киянки, повторяемость очень хорошая, все шипы встали как как положенно.

Я не парился и делал прямой шип, без скруглений, фанера материал мягкий и сама в скругление вдавилась, но и такой сделать не сложно, фрезеровать конечно дольше, и не совсем идеально получиться, но очень близко к заданной форме, для этого делаем 2программы, одна для выборки формы самого паза, делать можно кукурузой(учтите что в зависимости от диаметра фрезы будет небольшое скругление угла соответствующий радиусу фрезы), вторая для выборки закругления на вершинах шипа, ну ее можно сделать сферической фрезой на глубину 1мм в режиме чистовой обработки, даже если взять сферическо-коническую фрезу 0,5 то на дереве вы почти не заметите ничего (хотя от прямых все равно немного отличаться будет) , лучше скажу что вообще нельзя сделать не поставив заготовку торцом, это потайной ласточкин хвост, а даже с открытой ластой проблемм в изготовлении никаких. Дольше это однозначно, я прямой шип на 400мм длинны, при помощи фрезера и шипорезки делаю в течении минут 20 с перекурами, а вот на станке тот же процесс занимал часа 4 . Модельку скинуть могу (если интересно, но только вечером) правда не под 10мм фанеру, а под 6мм, на ноуте только такая сейчас дома есть.

Интернет портал организованный в 2018 году , для поддержки пользователей мини станка с ЧПУ CNC 3018 и его модификаций.

Мы хотели бы помочь всем, кто приобрел или только собирается приобрести данный станок. Здесь Вы совершенно спокойно можете задать свои вопросы, или просто прочитать полезную или интересную информацию по сборке, настройке и эксплуатации данного мини станка.