- Регистрация

- 24.08.2018

- Сообщения

- 8 206

- Решения

- 2

- Реакции

- 7 673

- Баллы

- 205

- Возраст

- 55

- Город

- Долгопрудный

- Имя

- Владимир

- Плата

- MKS DLC GRBL

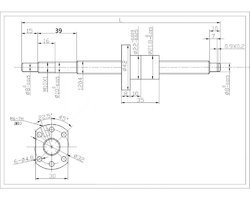

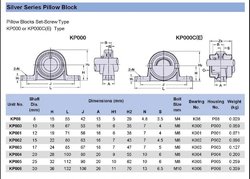

Что за червячный люфт? вы имели ввиду люфт в шарико винтовой передаче? так он там незначительный, во всяком случае гораздо ниже чем в трапецивидной резьбе (особенно если и винт и гайка китайские).Вот новые решения по борьбе с "червячным" люфтом (в винтовой передаче смещения)

ШВП:

- меньшая диссипация энергии, т.е. меньшие теплопотери, и как следствие:

- большой КПД(90%, и более, в зависимости от угла подъема беговых дорожек)

- требуется мотор меньшей мощности

- суммарная стоимость владения системой на ШВП за счет большей износостойкости, надежности, высокого КПД - в результате оказывается меньше, чем на трапецеидальных винтах

- а вот стоимость приобретения ШВП - выше

- ШВП лучше подходят для приложений, где требуется высокая производительность(высокие скорости и ускорения, большое кол-во циклов и т.п.)

- Не является самотормозящейся передачей, т.е. способная передавать усилия в обратном направлении - с гайки на вал двигателя. Как следствие:

- Есть проблемы при ипользовании ШВП в вертикальных перемещениях. Зачастую требуются противовесы и/или тормоз нагрузки, для предотвращения падения.

- Обычно ШВП заметно точнее ходовых винтов одной ценовой категории

- Отсутствует "эффект страгивания"(характерный "рывок", проскальзывание в момент начала движения, который свойственен передачам и направляющим с трением скольжения).

- Повышенный нагрев области контакта

- Низкий КПД, около 50%, как следствие:

- требуется намного более мощный мотор

- Стоимость владения за счет мощного привода, повышенного износа, низких скоростей и т.п. - выше, чем у ШВП

- Низкая стоимость приобретения

- Малая производительность - максимально достижимые скорости невысоки, идет повышенный износ и т.п.

- Самотормозащаяся передача

- Хорошо подходит для перемещения нагрузки в вертикальном направлении

- Меньшая точность, чем у ШВП аналогичной ценовой категории

- Характерен вышеупомянутый "эффект страгивания".