- Регистрация

- 11.06.2019

- Сообщения

- 4 051

- Решения

- 5

- Реакции

- 8 237

- Баллы

- 188

- Возраст

- 56

- Город

- Печора

- Имя

- Олег

- Станок

- CNC3040Ы

- Прошивка

- 1.1f

-

Рекомендованный

- #796

Последнее редактирование:

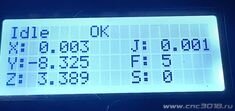

Попробовал добавить удобств. Одно из - дополнительная возможность смены инструмента.

Т.е. помимо стандартного пробинга по Z, можно сменить инструмент, если: поверхность, по которой обнулялись ранее уже недоступна или при поломке / снижении качества инструмента.

Попытался сделать насколько возможно понятно, если что подскажИте, что не так.

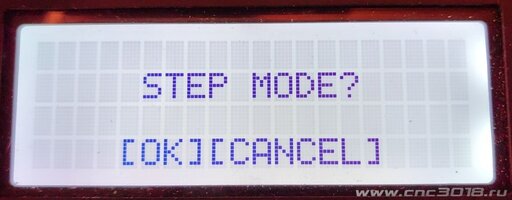

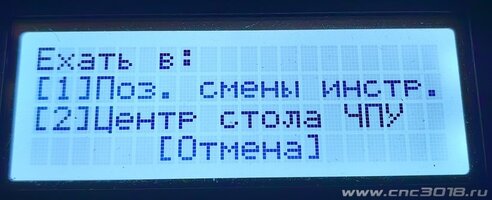

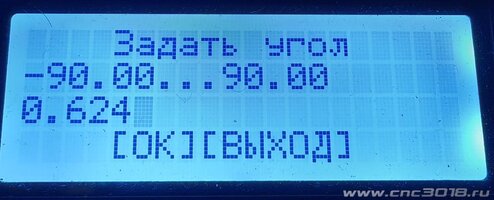

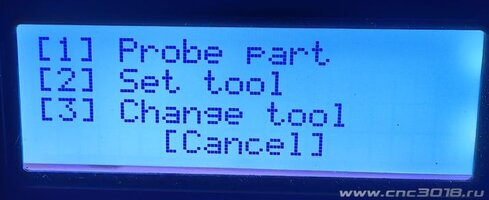

По комбинации Шифт-Зэт вниз выпадает такой диалог

Соответственно, для продолжения нужно нажать кнопку с таким номером.

[1] Probe part | Пробинг детали

[2] Set tool | Задать инструмент (суть - пробинг по какой-либо бобышке или пластине приемлемого качества, желательно закрепить её в одном месте не на детали и не трогать для текущей работы).

[3] Change tool | Сменить инструмент - пробинг по этой же бобышке, но новым инструментом..

После смены, если был выполнен хоуминг, корректируется точка восстановления СК по Z.

Смена инструмента работает как в пределах одной сессии (до перезагрузки платы управления), так и после (если был выполнен хоуминг изначально).

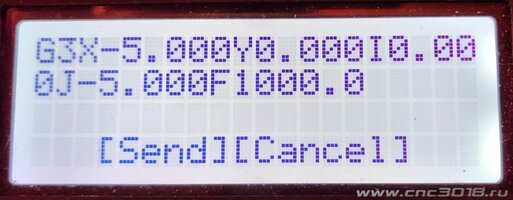

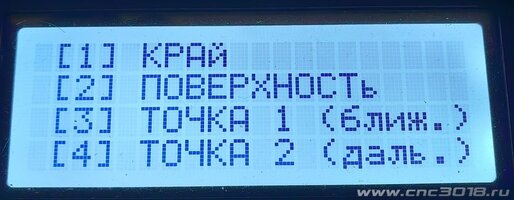

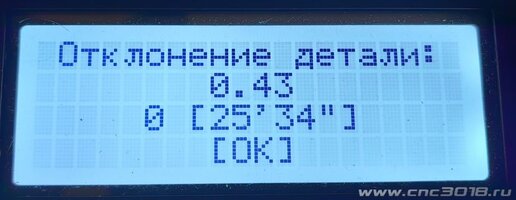

При нажатии [1], т.е. для поиска поверхности детали, вываливается следующий запрос

где выбираем, по поверхности, непосредственно, ищем или через "бобышку" / Z-щуп, если поверхность детали непроводящая.

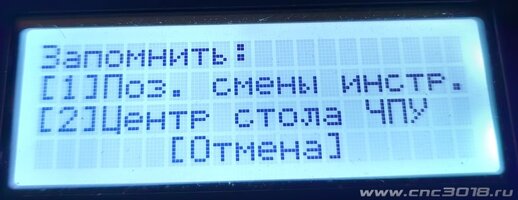

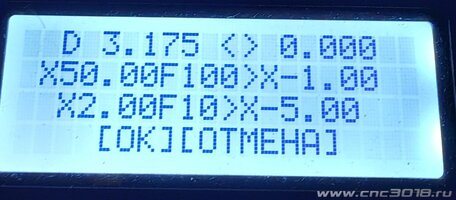

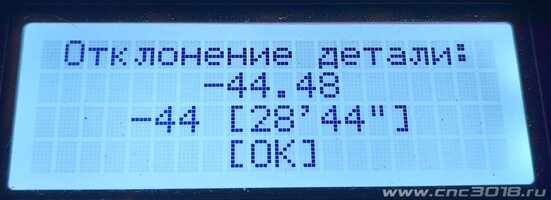

После поиска поверхности детали, подгоняем инструмент к референсной "бобышке" и выбираем [2] Set tool

После этого работаем.

Если нужно сменить инструмент, меняем, подгоняем к референсной бобышке, выбираем [3] Change tool, корректируется высота по Z под предыдущий 0. Если всё накрылось "медным тазом" (свет отфигачили), то выполняем хоуминг, восстанавливаем СК по XYZ, если инструмент не нужно менять и по XY, если нужно. Для этого, после замены, подъезжаем к измерительной бобышке. В диалоге выбираем [3]Change tool и подтверждаем.

Всё. Вроде, несложно для понимания... Если ролик буду снимать, то покажу наглядно процесс.

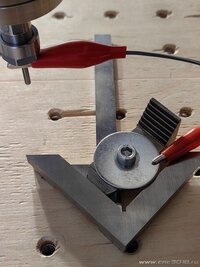

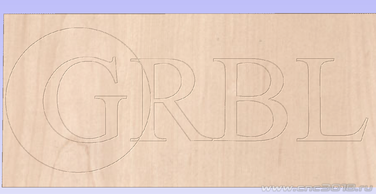

Попробовал различные сочетания - деталь ниже бобышки и наоборот, фреза длиннее, короче предыдущей - вроде всё арбайтен.

ЗЫ. Кстати, для этого удобно задавать позицию бобышки через установку точки Set point 1, тогда и перемещаемся в то же место по команде Go to point 1. Точка 2 у меня задана как середина рабочего поля станка, что тоже иногда пригождается.

Т.е. помимо стандартного пробинга по Z, можно сменить инструмент, если: поверхность, по которой обнулялись ранее уже недоступна или при поломке / снижении качества инструмента.

Попытался сделать насколько возможно понятно, если что подскажИте, что не так.

По комбинации Шифт-Зэт вниз выпадает такой диалог

Соответственно, для продолжения нужно нажать кнопку с таким номером.

[1] Probe part | Пробинг детали

[2] Set tool | Задать инструмент (суть - пробинг по какой-либо бобышке или пластине приемлемого качества, желательно закрепить её в одном месте не на детали и не трогать для текущей работы).

[3] Change tool | Сменить инструмент - пробинг по этой же бобышке, но новым инструментом..

После смены, если был выполнен хоуминг, корректируется точка восстановления СК по Z.

Смена инструмента работает как в пределах одной сессии (до перезагрузки платы управления), так и после (если был выполнен хоуминг изначально).

При нажатии [1], т.е. для поиска поверхности детали, вываливается следующий запрос

где выбираем, по поверхности, непосредственно, ищем или через "бобышку" / Z-щуп, если поверхность детали непроводящая.

После поиска поверхности детали, подгоняем инструмент к референсной "бобышке" и выбираем [2] Set tool

После этого работаем.

Если нужно сменить инструмент, меняем, подгоняем к референсной бобышке, выбираем [3] Change tool, корректируется высота по Z под предыдущий 0. Если всё накрылось "медным тазом" (свет отфигачили), то выполняем хоуминг, восстанавливаем СК по XYZ, если инструмент не нужно менять и по XY, если нужно. Для этого, после замены, подъезжаем к измерительной бобышке. В диалоге выбираем [3]Change tool и подтверждаем.

Всё. Вроде, несложно для понимания... Если ролик буду снимать, то покажу наглядно процесс.

Попробовал различные сочетания - деталь ниже бобышки и наоборот, фреза длиннее, короче предыдущей - вроде всё арбайтен.

ЗЫ. Кстати, для этого удобно задавать позицию бобышки через установку точки Set point 1, тогда и перемещаемся в то же место по команде Go to point 1. Точка 2 у меня задана как середина рабочего поля станка, что тоже иногда пригождается.