- Последнее редактирование:

- Ответы: 66

Последнее редактирование:

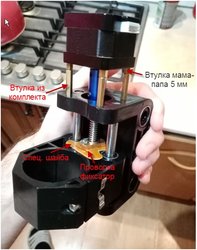

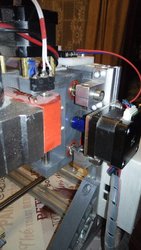

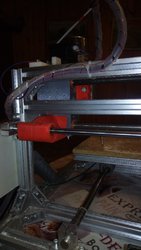

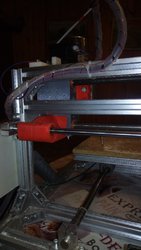

Ну что-же, наконец то, я дошел до модернизации станка, меня очень добивал люфт оси Z, так как ставить на наш станок дорогие линейные направляющие (ибо линейные направляющие из китая, я хорошими не считаю, был печальный опыт) если ставить то не меньше хивина, а набор их, на наш станочек, выйдет стоимостью не меньше стоимости самого станка, Вот с такими мыслями я и подошел к попытке уменьшить люфт. Ладно не буду больше надоедать разговорами на отвлеченные темы, перейдем к тому с чем я подошел к переделке: Китайские подшипники люфтят безбожно, к примеру в подшипник для вала в 10мм спокойно вставляется вал 11мм, поэтому все подшипники оси Z и оси X решил заменить на латунные втулки. Вал нижний Оси X испытывает довольно большую нагрузку, вал у меня большего диаметра был только 13мм (но под него нет втулок, да и сверло на 13мм я недавно сломал) так что принял решение немного укрепить нижнюю ось, поставив дополнительную 3ю ось диаметром 8мм. Итак список того, что потребовалось:

1) латунная втулка 10х14х30 - 4шт. по 2 на каждый вал ( есть на али 10х19х30 но посадочное в печатной каретке Х ровно 19мм так что было принято решение брать как можно меньшего наружного диаметра и ставить распечатанную промежуточную втулку)

2) латунная втулка 8х15х25 - 6 шт по 2 на каждый вал оси Z и 2шт на дополнительный вал

3) крепеж дополнительного вала к профилю 2шт

4) винт и т гайка 4шт

5) напечатанный переходная втулка 14х19х60 2шт

6) напечатанный крепеж каретки в дополнительному валу 1шт

7) тюбик моментального клея

8) вал 8х400 мм

Теперь немного фоток:

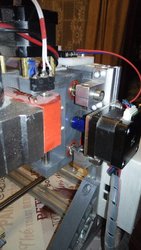

В общем результатом я почти доволен, чтобы нагрузить голову так , что-бы прогнуть вал нужно приложить усилие килограммов в 10-15, хотелось бы еще усилить заменив нижний вал на более толстый, или поставить линейные направляющие, но это уже лишние затраты, ориентировочно (так как покупал я все эти комплектующие очень давно) на данный момент 1000-1500 руб. , но по сравнению с тем что было, земля и небо, кстати даже если просто заменить подшипники на латунные втулки, то эффект уже приличный, и 775 тому движку, я думаю будет достаточно, но у меня шпиндель на 300 ватт, а он довольно тяжелый.

И как бонус, покажу что бывает с дятлом, если его разместить в корпусе на предусмотренное в инструкции место:

1) латунная втулка 10х14х30 - 4шт. по 2 на каждый вал ( есть на али 10х19х30 но посадочное в печатной каретке Х ровно 19мм так что было принято решение брать как можно меньшего наружного диаметра и ставить распечатанную промежуточную втулку)

2) латунная втулка 8х15х25 - 6 шт по 2 на каждый вал оси Z и 2шт на дополнительный вал

3) крепеж дополнительного вала к профилю 2шт

4) винт и т гайка 4шт

5) напечатанный переходная втулка 14х19х60 2шт

6) напечатанный крепеж каретки в дополнительному валу 1шт

7) тюбик моментального клея

8) вал 8х400 мм

Теперь немного фоток:

В общем результатом я почти доволен, чтобы нагрузить голову так , что-бы прогнуть вал нужно приложить усилие килограммов в 10-15, хотелось бы еще усилить заменив нижний вал на более толстый, или поставить линейные направляющие, но это уже лишние затраты, ориентировочно (так как покупал я все эти комплектующие очень давно) на данный момент 1000-1500 руб. , но по сравнению с тем что было, земля и небо, кстати даже если просто заменить подшипники на латунные втулки, то эффект уже приличный, и 775 тому движку, я думаю будет достаточно, но у меня шпиндель на 300 ватт, а он довольно тяжелый.

И как бонус, покажу что бывает с дятлом, если его разместить в корпусе на предусмотренное в инструкции место: