Начал тестировать новые функции. Первое - проверка работы искателя центра, он же измеритель внешнего диаметра детали.

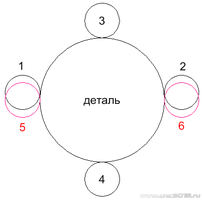

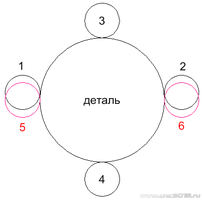

Метод измерения стандартный, по 6-ти точкам касания пробника с деталью.

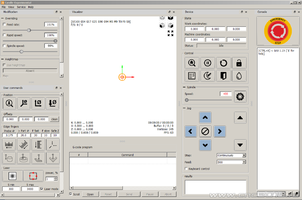

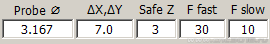

Можно мерить с как одним касанием, так и с двумя, с разной скоростью подхода. Если задать 0 в "F slow" - будет делать одно касание со скоростью "F fast". В противном случае - c двумя касаниями и разными скоростями: сначала с "F fast", потом с "F slow".

Условия эксперимента.

Условия эксперимента.

- деталь: хвостовик фрезы диаметром 5.99 мм

- пробник: хвостовик фрезы диаметром 3.167 мм

Диаметры измерены микрометром.

Результаты измерения диаметра.

Результаты измерения диаметра.

Один подход, скорость F30: диаметер=5.895 мм, ошибка=0.095 мм

Один подход, скорость F10: диаметер=5.931 мм, ошибка=0.059 мм

Два подхода, скорости F30+F10: диаметер=5.945, ошибка=0.045 мм

Два подхода, скорости F30+F5: диаметер=5.947, ошибка=0.043 мм

Ошибка измерения диаметра позволяет оценить величину люфта. Почему оценить, а не измерить? Потому, что вклад в эту ошибку дает не только люфт, но и ошибки геометрии в расположении пробника по отношению к детали. Например, непараллельность пробника и края детали. Для проверки этой гипотезы я сильно затянул антилюфтовый механизм станка. Ощибка уменьшилась, но на незначительную величину, около 0.005 мм.

Забыл сказать об одной полезной опции: если люфт больше 0.5 мм, то при измерении диаметра в два прохода выдаст аларм. А это значит, что люфт надо уменьшать.

оффтоп

оффтоп