- Регистрация

- 24.08.2021

- Сообщения

- 4 116

- Решения

- 1

- Реакции

- 5 323

- Баллы

- 138

- Адрес

- очень далеко от России

- Имя

- Валерий

- Станок

- CNC 6040

- Плата

- самодельная

Последнее редактирование:

Приобрел CNC 3018 MAX. Вообще-то есть у меня несколько серьезный машин, но они тяжелые, поэтому живут на даче. А эту купил для квартирного пользования, делать печатные платы и корпуса. Собрал, запустил, попробовал сделать простую плату - сломал две фрезы... Сначала хотел отправить изделие сумрачного китайского гения на запчасти, а потом подумал, что давненько не брал я в руки шашки (раньше предпочитал конструировать свои ЧПУ) и решил довести китайца до ума.

Начал с исследований. Результаты оказались шокирующие.

- Биение шпинделя - 150 микрон, в пять раз хуже минимально допустимого. Однозначно на помойку. Нашел в запчастях другой, тоже китайский, но с 30-микронным биением, заменил.

- Люфт в линейных подшипниках ужастный, легкое качание шпинделя рукой производит характерный стук в подшипниках и приводит 0.5 мм отклонению фрезы.

- Люфт в гайках ходовых винтов – 0.2 мм. И это китайцы смеют называть антилюфтовым механизмом…

Ладно, попытаемся воспитать кривого китайца.

С открытыми подшипниками можно выбрать люфт, а с закрытыми – фигвам… Вывод: чтобы скорректировать люфт, достаточно заменить подшипники на открытые и поставить подстроечные винты. Но в моем станке все несколько усложнилось: китайцы поставили на Z некаленые оси. Станок проработал всего ничего, минут 20, а осям пришел трындец…

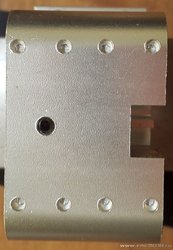

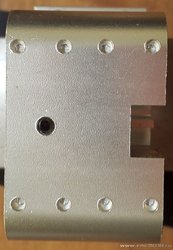

А вот так выглядит китайская запрессовка подшипников…варвары… Понятно, почему поцарапались оси.

Каленых 8мм осей в закромах не нашел, пришлось менять поцарапанные на некаленные (от принтера) и точить пластиковые втулки (если кто захочит повторить – без развертки на 8мм делать не советую). Выточил втулки из дельрина, выверлил запрессовки оригинальных подшипников (сверло 3.2 мм), выдавил подшипники, нарезал резьбу М4 (для подстроечных винтов) и впрессовал втулки. Подстроечные винты нужны для точного устранения остаточного люфта. Но в моем случае, т.к. втулки были сделаны с малым допуском (диаметр оси – 7.98 мм, втулки – 8 мм), устранение остаточного люфта не потребовалось.

Ну и приделал полезную прибамбаску – ручку для оси Z. Для чего просверлил на глубину 10 мм вал двигателя и нарезал резьбу М3.

Но я нашел в запчастях только один открытый подшипник, поэтому на одну ось поставил двойку открытый-закрытый, а на другую выточил дельриновую втулку. Поколдовал немного с подстроечными винтами – люфт ушел.

Из-за этого зазора антилюфтовый механизм создает дополнительный люфт вместо его компенсации. Этот люфт невозможно скомпенсировать программными методами из-за того, что угол поворота гайки нестабилен, зависит от усилия и трения в каждый конкретный момент.

Самое простое решений – нарезать резьбу М4 в двух отверстиях гайки и выточить на ЧПУ накладку из текстолита.

Чем точнее накладка входит в паз – тем меньше люфт. В моем случае люфт по X и Y уменьшился с 200 до 30 микрон, а по оси Z практически исчез. Рузультаты показаны в видео.

видео: тест люфта

Ну и конечный результат – тест царапания дорожек печатной платы под микроскопом. Дорожки – 0.4 мм, зазор – 0.2 мм. Программмы: Layout и GGEasy (gerber->gcode).

Начал с исследований. Результаты оказались шокирующие.

- Биение шпинделя - 150 микрон, в пять раз хуже минимально допустимого. Однозначно на помойку. Нашел в запчастях другой, тоже китайский, но с 30-микронным биением, заменил.

- Люфт в линейных подшипниках ужастный, легкое качание шпинделя рукой производит характерный стук в подшипниках и приводит 0.5 мм отклонению фрезы.

- Люфт в гайках ходовых винтов – 0.2 мм. И это китайцы смеют называть антилюфтовым механизмом…

Ладно, попытаемся воспитать кривого китайца.

ОСЬ Z

Разобрал ось Z и сразу увидел причину люфта в линейных подшипниках: вместо открытых китайцы поставили закрытые подшипники.

С открытыми подшипниками можно выбрать люфт, а с закрытыми – фигвам… Вывод: чтобы скорректировать люфт, достаточно заменить подшипники на открытые и поставить подстроечные винты. Но в моем станке все несколько усложнилось: китайцы поставили на Z некаленые оси. Станок проработал всего ничего, минут 20, а осям пришел трындец…

А вот так выглядит китайская запрессовка подшипников…варвары… Понятно, почему поцарапались оси.

Каленых 8мм осей в закромах не нашел, пришлось менять поцарапанные на некаленные (от принтера) и точить пластиковые втулки (если кто захочит повторить – без развертки на 8мм делать не советую). Выточил втулки из дельрина, выверлил запрессовки оригинальных подшипников (сверло 3.2 мм), выдавил подшипники, нарезал резьбу М4 (для подстроечных винтов) и впрессовал втулки. Подстроечные винты нужны для точного устранения остаточного люфта. Но в моем случае, т.к. втулки были сделаны с малым допуском (диаметр оси – 7.98 мм, втулки – 8 мм), устранение остаточного люфта не потребовалось.

Ну и приделал полезную прибамбаску – ручку для оси Z. Для чего просверлил на глубину 10 мм вал двигателя и нарезал резьбу М3.

ОСЬ X

Ось, слава богу, каленая. Поэтому достаточно заменить закрытые подшипники на открытые, предварительно нарезав резьбу М4 под подстроечные винты. Более бюджетный вариант – заменить только два подшипника на открытые (по диагонали).Но я нашел в запчастях только один открытый подшипник, поэтому на одну ось поставил двойку открытый-закрытый, а на другую выточил дельриновую втулку. Поколдовал немного с подстроечными винтами – люфт ушел.

ОСЬ Y

Тут бы тоже надо сделать как с осью X, но открытых подшипников больше нет, а втулки точить лень… Поэтому пока сделал по-простому: устранил люфт небольшим перекосом подшипникодержателей по отношению к осям. Не комильфо, но как временная мера сойдет. А когда придут открытые пожшипники – сделаю все по-уму.ЛЮФТ В ХОДОВЫХ ВИНТАХ

Причина люфтов – зазор в антилюфтовом механизме.

Из-за этого зазора антилюфтовый механизм создает дополнительный люфт вместо его компенсации. Этот люфт невозможно скомпенсировать программными методами из-за того, что угол поворота гайки нестабилен, зависит от усилия и трения в каждый конкретный момент.

Самое простое решений – нарезать резьбу М4 в двух отверстиях гайки и выточить на ЧПУ накладку из текстолита.

Чем точнее накладка входит в паз – тем меньше люфт. В моем случае люфт по X и Y уменьшился с 200 до 30 микрон, а по оси Z практически исчез. Рузультаты показаны в видео.

видео: тест люфта

Ну и конечный результат – тест царапания дорожек печатной платы под микроскопом. Дорожки – 0.4 мм, зазор – 0.2 мм. Программмы: Layout и GGEasy (gerber->gcode).