Станок с трапецией (токарный, фрезерный) не хуже повторяет, при выбранных люфтах (из практики).Для станков с ШВП 1605 (не прецизионных) пишут, что точность повторного позиционирования 0.02 мм.

Приложение

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature currently requires accessing the site using the built-in Safari browser.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Вам необходимо обновить браузер или попробовать использовать другой.

Вам необходимо обновить браузер или попробовать использовать другой.

CNC 3018 Pro для сверления точных отверстий

- Автор темыbrainhandler

- Дата начала

- Статус

- В этой теме нельзя размещать новые ответы.

- Регистрация

- 07.01.2020

- Сообщения

- 5 831

- Решения

- 4

- Реакции

- 8 902

- Баллы

- 188

- Возраст

- 68

- Город

- г.Новокузнецк

- Имя

- Владимир

- Отчество

- Александрович

- Станок

- 1610>2216

- Плата

- W 2.08

- Прошивка

- v1.1F

CNC3018 вообще то бюджетный хоббийный станок, ваши же требования как минимум на полупрофессиональный, если вам точност более приоритетней чем цена станка, то стоит подумать о небюджетном станке, который точность обеспечит.Ножки стандартного пакета FQLP100. Одна клетка - 0,02mm ровно. 10%. А если добавить биение шпинделя, которое не прогнозируемо раз от разу. %25 в лучшем случае погрешность будет. Или я не прав? Поправьте, можно с оскорблениями)

Последнее редактирование:

А если УБАВИТЬ биение шпинделя? И оно станет прогнозируемым раз от разу. Погрешность будет определяться только люфтами.А если добавить биение шпинделя, которое не прогнозируемо раз от разу. %25 в лучшем случае погрешность будет.

А...забыл про

Ваши сообщения автоматически объединены:

Раздел про ПП тут:

ИЗГОТОВЛЕНИЕ ПЕЧАТНЫХ ПЛАТ - ФОРУМ О СТАНКАХ CNC 3018

Все вопросы связанные с изготовлением печатных план на станке 3018

- Регистрация

- 09.07.2022

- Сообщения

- 5

- Реакции

- 7

- Баллы

- 23

Да я же не говорил что край как нужно, а что "Было бы идеально в пределах 0,0254 мм". А там как получится. Интересно было узнать что могёт станок с переделками от опытных.CNC3018 вообще то бюджетный хоббийный станок, ваши же требования как минимум на полупрофессиональный, если вам точност более приоритетней чем цена станка, то стоит подумать о небюджетном станке, который точность обеспечит.

Дырки переходные в дорожках (нормальные) и в домашних условиях - не самое важное, просто хочучка.

Но по моим представлениям 0,025-0,03 по осям реально. И при малом бюджете.

Естественно для pcb.

Вот пожалуйстаИнтересно было узнать что могёт станок с переделками от опытных.

- Регистрация

- 01.07.2019

- Сообщения

- 3 456

- Решения

- 1

- Реакции

- 3 491

- Баллы

- 133

- Город

- Россия

- Имя

- Юрий

- Плата

- WOODPECKER 3.2 GRBL

Малый бюджет в данном случае подразумевает скорее всего постепенные вложения в какой-то временной период и они по теперешнему курсу подойдут на мой взгляд к 60 ...70 тыс. руб... Путей много, всё зависит от умений, так как есть варианты DiY полуфабрикатов, да и от размеров обрабатываемой плоскости (стола).И при малом бюджете.

- Регистрация

- 24.08.2021

- Сообщения

- 4 010

- Реакции

- 5 230

- Баллы

- 138

- Адрес

- очень далеко от России

- Имя

- Валерий

- Станок

- CNC 6040

- Плата

- самодельная

- Регистрация

- 27.11.2019

- Сообщения

- 16

- Реакции

- 56

- Баллы

- 38

- Возраст

- 37

- Город

- Омск

- Имя

- Александр

- Станок

- CNC3018, переделанный

- Плата

- CronosMaker

- Прошивка

- 0.9

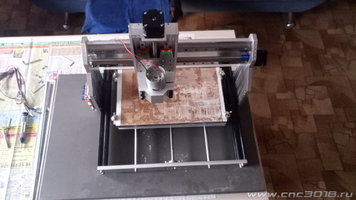

Сделал себе апгрейд 3018 на рельсы на осях X-Z для повышения жёсткости конструкции. Ось Y (у меня на ней стол) оставил как есть, ибо с ней было более-менее нормально, хотя можно пальцами слегка сдвинуть в процессе работы, если постараться). И вообще увеличил жёсткость рамы, получив в некоторых местах проблемы. Теперь ось Z не разгоняется быстрее 10мм/с, начиная громко скрипеть и подклинивать! Рельсы точнее настроить не удалось. Но на медленной подаче чувствует себя идеально.

Новая рама изготовлена из алюминия (не профиля) толщиной 10мм (ось X - их фрезерованого алюминия, толщина 10-20мм). Z - комбинировано - алюминий (ось) / нержавейка (платформа).

В итоге потрачено 50-55к рублей, но из-за ошибки в выборе винта (а взял тогда не ШВП, а винт-гайка) люфт снизился не до принебрежимо малых значений, а где-то до 0.05мм. На глаз не заметить.

Сверловка +/- 0.1мм, фрезеровка +/- 0.2мм (Плата получилась 80.0 х 42.2 вместо 80.0 х 42.0 - "мягкая" ось Y, но для её переделки придётся слишком сильно заморочиться).

Отверстия 0.4мм ложатся почти идеально в центр пояска (диаметр via - 40th / 1мм), что меня устраивает. 0.3мм ложится так же хорошо, можно даже делать via на 30th (0.75мм), но нельзя делать на старом фоторезисте (год после окончания "срока годности") и со струйником, который любит время от времени поплеваться микро точками куда его не просят).

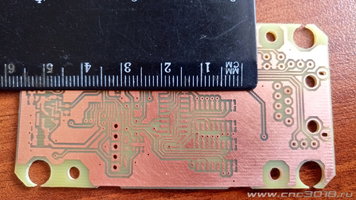

Чтоб не быть голословным, прикрепляю фото платы. Мелкие отверстия - 0.4мм, крупные, вроде бы, 1.1мм, справа - 0.7мм, 0.9мм и фрезеровка крупных (3.0мм, 3.3мм).

Новая рама изготовлена из алюминия (не профиля) толщиной 10мм (ось X - их фрезерованого алюминия, толщина 10-20мм). Z - комбинировано - алюминий (ось) / нержавейка (платформа).

В итоге потрачено 50-55к рублей, но из-за ошибки в выборе винта (а взял тогда не ШВП, а винт-гайка) люфт снизился не до принебрежимо малых значений, а где-то до 0.05мм. На глаз не заметить.

Сверловка +/- 0.1мм, фрезеровка +/- 0.2мм (Плата получилась 80.0 х 42.2 вместо 80.0 х 42.0 - "мягкая" ось Y, но для её переделки придётся слишком сильно заморочиться).

Отверстия 0.4мм ложатся почти идеально в центр пояска (диаметр via - 40th / 1мм), что меня устраивает. 0.3мм ложится так же хорошо, можно даже делать via на 30th (0.75мм), но нельзя делать на старом фоторезисте (год после окончания "срока годности") и со струйником, который любит время от времени поплеваться микро точками куда его не просят).

Чтоб не быть голословным, прикрепляю фото платы. Мелкие отверстия - 0.4мм, крупные, вроде бы, 1.1мм, справа - 0.7мм, 0.9мм и фрезеровка крупных (3.0мм, 3.3мм).

Вложения

- Регистрация

- 01.07.2019

- Сообщения

- 3 456

- Решения

- 1

- Реакции

- 3 491

- Баллы

- 133

- Город

- Россия

- Имя

- Юрий

- Плата

- WOODPECKER 3.2 GRBL

Осталось дополнить, какими фрезами работали по дорожкам с какой подачей и оборотами...Сделал себе апгрейд 3018 на рельсы на осях X-Z для повышения жёсткости конструкции. Ось Y (у меня на ней стол) оставил как есть, ибо с ней было более-менее нормально, хотя можно пальцами слегка сдвинуть в процессе работы, если постараться). И вообще увеличил жёсткость рамы, получив в некоторых местах проблемы. Теперь ось Z не разгоняется быстрее 10мм/с, начиная громко скрипеть и подклинивать! Рельсы точнее настроить не удалось. Но на медленной подаче чувствует себя идеально.

Новая рама изготовлена из алюминия (не профиля) толщиной 10мм (ось X - их фрезерованого алюминия, толщина 10-20мм). Z - комбинировано - алюминий (ось) / нержавейка (платформа).

В итоге потрачено 50-55к рублей, но из-за ошибки в выборе винта (а взял тогда не ШВП, а винт-гайка) люфт снизился не до принебрежимо малых значений, а где-то до 0.05мм. На глаз не заметить.

Сверловка +/- 0.1мм, фрезеровка +/- 0.2мм (Плата получилась 80.0 х 42.2 вместо 80.0 х 42.0 - "мягкая" ось Y, но для её переделки придётся слишком сильно заморочиться).

Отверстия 0.4мм ложатся почти идеально в центр пояска (диаметр via - 40th / 1мм), что меня устраивает. 0.3мм ложится так же хорошо, можно даже делать via на 30th (0.75мм), но нельзя делать на старом фоторезисте (год после окончания "срока годности") и со струйником, который любит время от времени поплеваться микро точками куда его не просят).

Чтоб не быть голословным, прикрепляю фото платы. Мелкие отверстия - 0.4мм, крупные, вроде бы, 1.1мм, справа - 0.7мм, 0.9мм и фрезеровка крупных (3.0мм, 3.3мм).

- Регистрация

- 09.07.2022

- Сообщения

- 5

- Реакции

- 7

- Баллы

- 23

Спасибо! Фото дало полное представление о том что меня ждёт) Изначально показалось что фотошаблон чуть сдвинут, но потом пару мест всё-таки заметил.Сделал себе апгрейд 3018 на рельсы на осях X-Z для повышения жёсткости конструкции. Ось Y (у меня на ней стол) оставил как есть, ибо с ней было более-менее нормально, хотя можно пальцами слегка сдвинуть в процессе работы, если постараться). И вообще увеличил жёсткость рамы, получив в некоторых местах проблемы. Теперь ось Z не разгоняется быстрее 10мм/с, начиная громко скрипеть и подклинивать! Рельсы точнее настроить не удалось. Но на медленной подаче чувствует себя идеально.

Новая рама изготовлена из алюминия (не профиля) толщиной 10мм (ось X - их фрезерованого алюминия, толщина 10-20мм). Z - комбинировано - алюминий (ось) / нержавейка (платформа).

В итоге потрачено 50-55к рублей, но из-за ошибки в выборе винта (а взял тогда не ШВП, а винт-гайка) люфт снизился не до принебрежимо малых значений, а где-то до 0.05мм. На глаз не заметить.

Сверловка +/- 0.1мм, фрезеровка +/- 0.2мм (Плата получилась 80.0 х 42.2 вместо 80.0 х 42.0 - "мягкая" ось Y, но для её переделки придётся слишком сильно заморочиться).

Отверстия 0.4мм ложатся почти идеально в центр пояска (диаметр via - 40th / 1мм), что меня устраивает. 0.3мм ложится так же хорошо, можно даже делать via на 30th (0.75мм), но нельзя делать на старом фоторезисте (год после окончания "срока годности") и со струйником, который любит время от времени поплеваться микро точками куда его не просят).

Чтоб не быть голословным, прикрепляю фото платы. Мелкие отверстия - 0.4мм, крупные, вроде бы, 1.1мм, справа - 0.7мм, 0.9мм и фрезеровка крупных (3.0мм, 3.3мм).

Про сверловку говорим, дорожки на фоторезисте и протравливанием меди.Осталось дополнить, какими фрезами работали по дорожкам с какой подачей и оборотами...Ну и посмотреть бы на апгрейденного...Что от него осталось.

Для точной сверловки мало иметь точный станок, нужен ещё точный шпиндель, например:Про сверловку говорим, дорожки на фоторезисте и протравливанием меди.

- Регистрация

- 27.11.2019

- Сообщения

- 16

- Реакции

- 56

- Баллы

- 38

- Возраст

- 37

- Город

- Омск

- Имя

- Александр

- Станок

- CNC3018, переделанный

- Плата

- CronosMaker

- Прошивка

- 0.9

Причина: Добваил немного философствования.

Последнее редактирование:

Про апгрейднутого: Осталось... достаточно мало механики.Осталось дополнить, какими фрезами работали по дорожкам с какой подачей и оборотами...Ну и посмотреть бы на апгрейденного...Что от него осталось.

Извиняюсь за качество фото, телефон выбирал в качестве места фокусировки что угодно, только не то, что требовалось.

Первое фото - до, второе - после.

А дорожки - фоторезист. Фрезеровка ТАКОЙ платы на моей механике, фрезах и 775 моторе (

ЗЫ: Контур платы - Фрезы VACK D=0.9мм, 100-120мм/мин, шпиндель на 100%, 0.6мм за проход, суммарно 3 прохода до глубины 1.8мм. Конкретно ту плату, что на фото, грызло 8-9 минут.

Шпиндель - китайский же, комплектный. С родной цангой, насаженой на вал на горячую (характерные цвета от нагрева). Биения на уровне "Биения видишь? И я не вижу. А они должны быть!".

UPD: Кстати, по размерам получившейся платы.

Советский штанген-циркуль показал разлёт как раз по "мягкой" оси, той, что двигает стол. В моём варианте апгрейда она осталась родной. Там винт-гайка даёт некоторый люфт (как раз те 0.2мм, что раньше были по всем трём осям, только по X-Z всё было ещё хуже, из-за чего апгрейд и случился, ну и плюс любви фрезера ломать ось Z. Буквально).

Теперь X практически не люфтит, Z достаточно жёсткая (стол был выровнен фрезой и получил небольшие волны из-за непрямого угла между фрезой (и мотором!) и столом - оказалось, что алюминиевый зажим илзишне свободно фиксируется винтами и нужно "попасть" в угол). Когда-нибудь я сделаю апгрейд и на вторую ось. Только не придумал, как крепить стол к линейным подшипникам. Разве что положить рельсы боком, сделать выборку материала... и получить закрытое снизу основание. Но это влетит мне в копеечку. Но жёсткость конструкции станет излишней.оффтоп

Вложения

- Регистрация

- 09.07.2022

- Сообщения

- 5

- Реакции

- 7

- Баллы

- 23

Последнее редактирование:

вот что нашел.., если стоят пружины "антилюфтовые". Чем жестче эти пружины, тем быстрее происходит износ... Пружины со станов CNC для ПП следует подарить Чубайсу или нашим теперь не партнерам...Ваши сообщения автоматически объединены:

Для станков с ШВП 1605 (не прецизионных) пишут, что точность повторного позиционирования 0.02 мм.

В зависимости от класса точности (с1-с10) указывается отклонение (um) на расстоянии в 300mm.

Вложения

- Регистрация

- 07.01.2020

- Сообщения

- 5 831

- Решения

- 4

- Реакции

- 8 902

- Баллы

- 188

- Возраст

- 68

- Город

- г.Новокузнецк

- Имя

- Владимир

- Отчество

- Александрович

- Станок

- 1610>2216

- Плата

- W 2.08

- Прошивка

- v1.1F

Извольте объяснить о чем эта табличка, классов и допусков великое множество, для чего эта не совсем понятно.вот что нашел..

В зависимости от класса точности (с1-с10) указывается отклонение (um) на расстоянии в 300mm.

- Регистрация

- 09.07.2022

- Сообщения

- 5

- Реакции

- 7

- Баллы

- 23

Мы о швп говорили.Извольте объяснить о чем эта табличка, классов и допусков великое множество, для чего эта не совсем понятно.

Вот нашел допуски по отклонению. Не в гостах нашел, так.. на просторах.

Под классом точности - значение погрешности в мкм на расстоянии в 300мм.

- Статус

- В этой теме нельзя размещать новые ответы.

-

О ФОРУМЕ CNC3018.ru

Интернет портал организованный в 2018 году , для поддержки пользователей мини станка с ЧПУ CNC 3018 и его модификаций.

Мы хотели бы помочь всем, кто приобрел или только собирается приобрести данный станок. Здесь Вы совершенно спокойно можете задать свои вопросы, или просто прочитать полезную или интересную информацию по сборке, настройке и эксплуатации данного мини станка. -

Статистика форума

-

Онлайн статистика

- Пользователей онлайн

- 1

- Гостей онлайн

- 132

- Всего посетителей

- 133

Общее количество посетителей может включать в себя скрытых пользователей. -

Контакты