- Регистрация

- 03.12.2018

- Сообщения

- 4 465

- Реакции

- 9 668

- Баллы

- 138

- Город

- Kazan

- Имя

- Алексей

- Плата

- woodpecker 3.2a

- Прошивка

- 1.1f

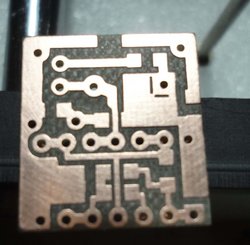

Вот тут-то как раз карта высот и выручает. Получаешь заданное заглубление от поверхности при её применении. Раньше старался максимально ровно закрепить текстолит, сейчас по углам зафиксировал, карту создал, применил и впередДаже при моей работе вечно приходится все-равно выводить поверхность, по сути "рейсмусовать" - что в случае с платами несколько...проблематично.

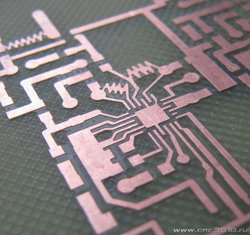

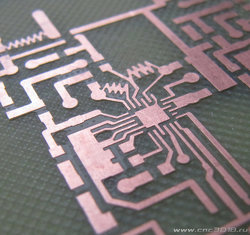

Сейчас идет выборка меди кукурузой 0,8. Позже здесь же выложу результат макросъемки текстолита до шлифовки платы для скептиков.

Ваши сообщения автоматически объединены:

Берем на вооружение, очень даже то для нежных смд плат.дешевое чистящее средство, в основе щавелевая кислота, протер ваткой смоченной в этом чистящем средстве, через пару секунд поверхность вся блестит свежей медью

Допилилась медь - кукуруза 0,8мм, убрал только стружку