- Регистрация

- 03.12.2018

- Сообщения

- 4 465

- Реакции

- 9 668

- Баллы

- 138

- Город

- Kazan

- Имя

- Алексей

- Плата

- woodpecker 3.2a

- Прошивка

- 1.1f

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature currently requires accessing the site using the built-in Safari browser.

В смысле мостиков? Если правильно вас понял, то мостиком вы перемычку зовёте, так вот перемычки обычно из нескольких параметров вычесляются, из основных первый длинна реза, второй толщина материала, третий геометрия вырезаемой поверхности, к примеру если деталь имеет острый угол то чтобы при фрезеровке желательно поставить перемычку, что бы избежать отрыв вершины от стола и зажима фрезы, чем тоньше и мягче материал тем перемычек должно быть больше, в отверстиях ставят перемычки если нужно выбрать больше чем 2диаметра фрезы, так же кол-во зависит от диаметра фрезы, чем тоньше фреза тем больше перемычек должно быть, ваша задача, поставить столько перемычек сколько хватит для того что бы избежать отрыва вашего материала от стола под действием подъемной силы при резке.при котором происходит заклинивание фрезы (а это либо край подорвет, либо фрезу сломает) тут сложно что то советовать, не зная свойств материала, и тип и диаметр используемой фрезыКак прикинуть сколько мостиков нужно при резке оргстекла? Хочется минимальный минимум. Понятно, что исходить нужно из реза длинны модели, но мне не понятно как нужно исходить.

Если на скотч, то я без мостиков резалсколько мостиков нужно при резке оргстекла?

Ха, а действительно, на скотче-то движухи не будет!Если на скотч, то я без мостиков резал

Какой скотч использовали? Для линолеума подойдет? И не сломается ли заготовка при отдирании.Если на скотч, то я без мостиков резал

На него и лепилДля линолеума подойдет? И не сломается ли заготовка при отдирании.

если толщина больше 2 мм то сломать крайне сложно, скотч нужен тонкий, а чтобы проще было отдирать не клейте по всей плоскости, а используйте отдельные куски и не клейте под местами реза, иначе при обрезке клеевой слой налипнет на фрезуКакой скотч использовали? Для линолеума подойдет? И не сломается ли заготовка при отдирании.

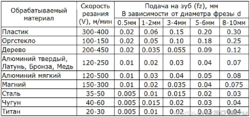

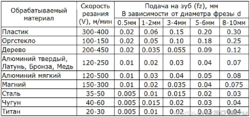

Это то да, и в справочнике есть, но всё индивидуальноВсё уже давно придумано)

Да ерунда - все эти таблицы. Они дают только общее представление и не учитывают особенностей станка, и свойств обрабатываемого материала.Не знаю было или нет (заранее извиняюсь за повтор), но не нужно гадать какие параметры применять для резки тех или иных материалов! Всё уже давно придумано)

Я раньше тоже брал значения от балды и не понимал почему не получается, или получается, но возникают проблемы или с фрезой (налипает алюминий), или с материалом (плавится оргстекло).

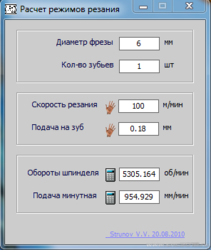

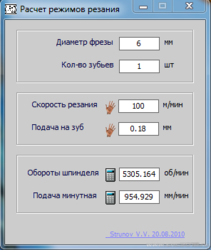

Есть одна классная прога для расчёта параметров фрезеровки (во вложении)

1) Вводим то что мы знаем уже точно: диаметр фрезы и количество зубьев

2) Далее нужно ввести скорость резания и подачу на зуб. Берём эти данные из таблицы. Хочу заметить что скорость резания даётся интервалом от минимального до максимального значения. Чем ниже скорость резания - тем лучше режется, но чем выше - тем чище поверхность(как я понял, если ошибаюсь - поправьте). В столбцах подачи на зуб смотрим значение для фрезы 6мм - для оргстекла это значение равно 0.18мм

Вообще я где-то встречал формулу что подачу на зуб можно расчитать как fz=D*0.01 (среднее значение), что будет равно 0.06мм

И ещё встречал что подача на зуб лежит в диапазоне 0.05*D<fz<0.15*D, что будет равно диапазону 0.03...0.09, но видимо эти формулы работают больше более твёрдым материалам, а для мягких можно завышать эти значение в 2 раза: fz=D*0.02 и 0.1*D<fz<0.3*D

3) После ввода значений получаем нужные нам обороты шпинделя и подачу, а дальше только подбираем значение ap(величина съёма по Z) и пробуем, корректирую скорость резания и подачу на зуб (подачу на зуб желательно выбирать из расчётного диапазона и не выходить за него)

Старайтесь подобрать инструмент и значение скорости резания и подачи на зуб под возможности станка и тогда работа станет комфортной!

Ошибаетесь) Просто нужно подогнать эти режимы под станок, вот и всё. Если станок хлипкий - брать минимальный съём на зуб. Скорость резания попробовать среднюю и дальше подгонять это значение или в бОльшую,или в меньшую сторону.Да ерунда - все эти таблицы. Они дают только общее представление и не учитывают особенностей станка, и свойств обрабатываемого материала.

Интернет портал организованный в 2018 году , для поддержки пользователей мини станка с ЧПУ CNC 3018 и его модификаций.

Мы хотели бы помочь всем, кто приобрел или только собирается приобрести данный станок. Здесь Вы совершенно спокойно можете задать свои вопросы, или просто прочитать полезную или интересную информацию по сборке, настройке и эксплуатации данного мини станка.