- Регистрация

- 04.12.2019

- Сообщения

- 1 176

- Реакции

- 1 759

- Баллы

- 133

- Город

- Владивосток

- Имя

- -

- Станок

- Sicono SIC 330

- Плата

- PCIMC-3D / NC Studio

одна стойка 16мм оргстекло, вторая 16мм дюралюминий?А так стойки 245х16мм, оргстекло.

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature currently requires accessing the site using the built-in Safari browser.

одна стойка 16мм оргстекло, вторая 16мм дюралюминий?А так стойки 245х16мм, оргстекло.

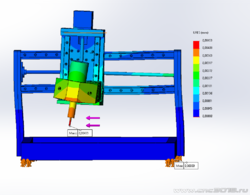

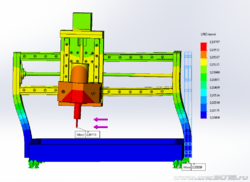

Выше много экспериментировали в разных вариантах. Особо не вижу смысла уже, т.к. уже переходим в состояние верю/неверюА Вы не пробовали моделировать стойки таки в сборе со станком, но одинаковые с обеих сторон?

Одна модель, например, текстолит, другая -алюминий (или что там сравнивается).

Тогда должны получится более точные результаты.

Иначе более жесткая стойка и ось Х будет "придерживать" изгиб более слабой.

агаВалер, это твой?

Шпиндель стоковый на видюхе. Для оргстекла нормально(хотя я им уже и люмишку на усиление боковин пилил). Есть еще 775й, который 288Вт - он поприятней жужжит. Но там надо чо то с патроном сделать - болтается немного. А имеющийся бесколлекторник 250Вт пока не ставлю, т.к. греется - боюсь пластик держателя(ПЛА) поплывёт. Жду прихода люменивого держателя.Шпиндек посерьёзнее так и просится. Слышно как фреза вибрирует.

Дорогой алюминий, я не так давно взял ДТ16Б 12x300x1300 плиту за 4800р.Короче так. Предварительный вариант относительной бюджетности рельсования, вроде как оправдался, ибо из первоначальных существенных затрат только рельсы и прибамбасы с ними связанные. Но, как обычно, это только начало, позволяющее довольно быстро убрать часть недостатков стока и пилякать дальнейшую модернизацию уже на качественно новом станке.

У меня дурная голова и беспокойные руки растянуло удовольствие на несколько этапов. Ниже расскажу про два:

1. Дабы примериться и всё же установить рельсы, изначально стойки выпилил на стоке из дешевой клееной бамбуковой кухонной доски 18мм(если б китайцы её еще и проклеили внутренности нормально без зазоров, то может к текстолиту стоек и не перешел бы, ибо прочность сравнима). Каретку по Z вырезал из двух кусков текстолита 8мм и склеил, понятно, накосячив и поняв, что надо резать уже целиковую заготовку. Напечатал из ПЛА копию предполагаемого держателя шпинделя и переходной пластины к нему. Все соединил и получил станок лучше стока, но хуже ожидаемого. Но на нем уже почти без страха за недопустимую точность резки, с гораздо меньшим шумом, начал резать уже предварительно склеенный текстолит(итого 16мм) для стоек.

2. Перекинув стойки получил еще бОльшую жесткость, но всё равно меньше ожидаемой. Но даже эта жесткость позволила увидеть люфты в тех местах. где ранее они умело маскировались за стоковыми болячками - например в патроне "шпинделя"(775й 288Вт) без горячей посадки. А ведь ранее им резал с удовольствием. Да и стоковый 775 с горячей посадкой показался не таким жестким, как ранее. Это всё на уровне ощущений, конечно, но в сравнении со шпинделем BLDC 250Вт который. Но жесткости всегда хочется еще больше. Понятно, что в сумме шпиндель, пластик и т.п. - каждый свой вклад даёт. Но по ощущениям жесткости 16мм текстолита на стойках при высоте 245мм недостаточно. Усиление пластиной сзади к профилю с рельсам, пластина текстолита 8мм сзади к стойкам, различные варианты косынок между стойками и профилем, боковые уголки к стойкам - не дали прям ощутимого результата. Тактильно выловить конкретные места пока не получается, поэтому пойду методом исключений - исключив пластик держателя шпинделя и переходной пластины(кстати на видео это её из оргстекла пилил однозаходкой 2мм на скорости до 15мм/с с заглублением 0,5мм).

Но, повторюсь, работать можно, и приятней стока даже со втулками. Как переходной вариант к дальнейшей неторопливой модернизации - вполне себе.

ЗЫ. В ближнее время есть вариант испытать дюралем. Нашел тут купить недалече обрезок Д16АТ 10х273х238 за чуть меньше 3круб. Вроде должно хватить раскроить как раз на 2 стойки и переходную пластину для держателя шпинделя. Хочу заморочиться и еще на шаг продвинуться. Предполагается ещё большее увеличение жесткости за счет стоек и уменьшения вылета шпинделя(т.е.рычага).

Отговорите по данному материалу, не?

Дорогой, сска. Но с доставкой из дальних мест еще дороже выходит. Да еще бы в марках для нашего случАя разбиратьсяДорогой алюминий, я не так давно взял ДТ16Б 12x300x1300 плиту за 4800р.

Брал по объявлению с Avito.Дорогой, сска. Но с доставкой из дальних мест еще дороже выходит. Да еще бы в марках для нашего случАя разбираться

Увы, не нашел пока лучшего предложения в регионе. Уже смирилсяБрал по объявлению с Avito.

Да, подойдёт.Увы, не нашел пока лучшего предложения в регионе. Уже смирилсяДругой вопрос пойдёт ли 10мм этого Д16АТ.Ничего ж про его не ведаю - ни про обрабатываемость, ни про резьбонарезание в нём, ни про...

Насколько помню, в давнишних постах ты говорил про 14мм на свой станок. Помню потому, что не нашел такой толщины на близлежащих фирмах - только 12 и 16мм. Так всё таки 12мм ставил? Кроме задней пластины не пришлось еще чем укреплять?Да, подойдёт.

на стойки толщину 10мм? вряд лиДа, подойдёт.

Интернет портал организованный в 2018 году , для поддержки пользователей мини станка с ЧПУ CNC 3018 и его модификаций.

Мы хотели бы помочь всем, кто приобрел или только собирается приобрести данный станок. Здесь Вы совершенно спокойно можете задать свои вопросы, или просто прочитать полезную или интересную информацию по сборке, настройке и эксплуатации данного мини станка.