Изначально я стремился к минимальным переделкам своего CNC 3018 MAX Metal при переходе на рельсы. Поэтому, пока что, в проекте оставил штатные ходовые Т-винты.

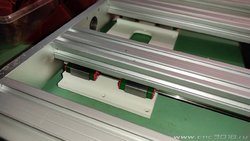

И сегодня, наконец-то, начал переделку оси "Y" (для неё всё уже было практически готово).

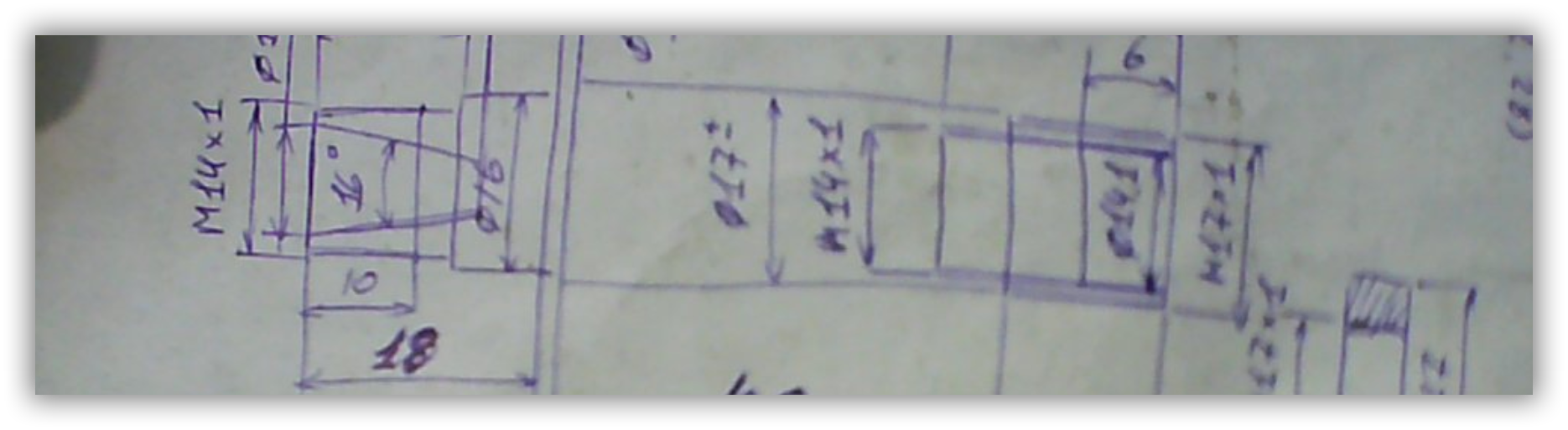

Однако в процессе столкнулся с тем, что в торцах всех оригинальных китайских профилей 20х40 и 20.40х40 типа V-slot отверстия предусмотрены под резьбу М5, а на профилях T-slot, купленном на "Соберизаводе" - под М6. Из-за этого пришлось рассверливать отверстия в передней и задней плитах (а также будут увеличены и на боковых стенках портала).

Чтобы не подкладывать шайбы, как на одном из фото выше - профиль брался удлинённый по размеру до 310мм (+20мм от оригинального) это тот максимум, насколько позволяет родной винт. А удлинять пришлось из-за бОльшего вылета нового шпинделя на новой оси "Z".

Также мне хотелось сохранить высоту стола на прежнем уровне, потому профиль 2040 поставил горизонтально, хотя это дало значительный геморрой с доступом к внутренним винтам крепления стола (хоть дырку в профиле сверли, чтобы через неё по-очереди затягивать

) Для удобства была напечатана временная дистанционная "рамка-проставка", которая позже, после выявления всех недочётов будет заменена на металлическую.

P.S. Из-за "внепланового" перехода на М6 сборка остановилась на "предварительной" (по имеющемуся количеству таких винтов). Может завтра смогу их докупить.