Добрый день, уважаемые форумчане, мастодонты мира ЧПУ!

Немного предыстории... Месяц назад стал я "счастливым" обладателем чуда CNC3018 (вариант с бакелитовыми компонентами корпуса и платой управления BenBox, GRBL 1.1h). В первую очередь меня интересовало изготовление печатных плат (ЛУТом владею, если не в совершенстве, то на достаточно высоком уровне) ибо он же ж сам и рисунок царапает, и сверлит, и вырезает - в общем, чудо, а не зверь! ) Собрал я сей станочек, почитал как что делать, примонстрячил Z-щуп (с опторазвязкой), выбрал вариант Gerber+FlatCam+Candle. Первое смущение пришло, когда Z-щуп определяет высоту, показания в разных точках разные, но карта высот всегда по нулям, что в софте, что в файле (Candle 2.4). Перепробовал несколько версий Candle, в итоге снимает карту высот у меня только Candle 1.2.15. Собственно, первый вопрос - реально ли заставить Candle версии 2.4 корректно снимать карту высот?

) Собрал я сей станочек, почитал как что делать, примонстрячил Z-щуп (с опторазвязкой), выбрал вариант Gerber+FlatCam+Candle. Первое смущение пришло, когда Z-щуп определяет высоту, показания в разных точках разные, но карта высот всегда по нулям, что в софте, что в файле (Candle 2.4). Перепробовал несколько версий Candle, в итоге снимает карту высот у меня только Candle 1.2.15. Собственно, первый вопрос - реально ли заставить Candle версии 2.4 корректно снимать карту высот?

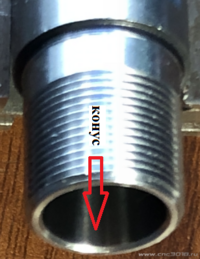

Вроде бы сносно получилось сделать печатку (правда, с заглублением в 0.08 мм), но смутил жуткий шум/скрежет/дребезг при работе стокового станка и неровность округлых элементов (пятак на плате, например). Покурил ваш форум. В итоге разобрал станок, напечатал из PLA втулки для замены линейных подшипников (внутренние диаметры втулок несколько "потекли", пришлось потом шкуркой доводить до требуемого размера), заменил подшипники на втулки, убрал в термоусадку подвижные гайки ходовых винтов, насверлил отверстий в этих гайках, нарезал резьбу и вкрутил туда винты М3 на будущее (пока люфтов на ходовых винтах не наблюдается), перевернул на 180 градусов держатель шпинделя на оси Z, распаял и применил фильтр для питания шпинделя. Стоковый БП был сразу отправлен к праотцам, сейчас стоит слабенький но надежный 24В 3А (замеры на лабораторном БП показали, что при подобном использовании станка ток потребления не превышает 2 ампер... хотя покурив форум еще больше, думается мне, была допущена ошибка в измерениях и все-таки необходимо взять БП на 36В 10А. Правда боязно... на плате стоит XL4015, для него 36 вольт - верхняя граница входного напряжения - любой скачок и трындец стабилизатору). После проделанных манипуляций шумы и дребезги исчезли, слышно лишь постанывание шаговиков и гул шпинделя (громкий зараза). Точность по оси Z выросла. Поставил щуп в одну точку, опустил до срабатывания щупа. Далее 10-15 раз поднимал на 1 мм и опускал через "Probe", так делал в 15 разных точках. Погрешность при всех измерениях составила не более ±0.003 мм. Но кривизна окружностей лишь выросла.

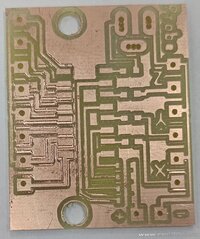

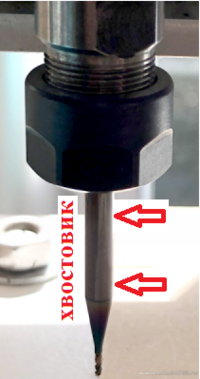

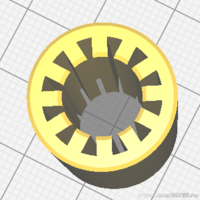

Так же у меня ломаются граверы (типа комплектных) на 0.1 мм. Буквально сантиметр прорезают и кончик обламывается. По FlatCam подача 100, шпиндель 10000. Опытным путем определил, что после поломки кончик гравера становится где-то 0.4-0.5 мм. Собственно, им и прорезал очередную плату (на фото). Заглубление поставил 0.04 мм. Лютая кривизна круглых отверстий (фрезеровка через Mill hole в FlatCam) и выборки меди вокруг них видна не вооруженным глазом. Так же стало заметно, что карта высот хоть и снимается в Candle, но, по всей видимости, не применяется должным образом - видны непрорезы. Кстати, заметил, что в файле *.map погрешности высот указаны аж с 12-ю знаками после запятой... не излишняя ли это точность?

Подытожу.

Немного предыстории... Месяц назад стал я "счастливым" обладателем чуда CNC3018 (вариант с бакелитовыми компонентами корпуса и платой управления BenBox, GRBL 1.1h). В первую очередь меня интересовало изготовление печатных плат (ЛУТом владею, если не в совершенстве, то на достаточно высоком уровне) ибо он же ж сам и рисунок царапает, и сверлит, и вырезает - в общем, чудо, а не зверь!

Вроде бы сносно получилось сделать печатку (правда, с заглублением в 0.08 мм), но смутил жуткий шум/скрежет/дребезг при работе стокового станка и неровность округлых элементов (пятак на плате, например). Покурил ваш форум. В итоге разобрал станок, напечатал из PLA втулки для замены линейных подшипников (внутренние диаметры втулок несколько "потекли", пришлось потом шкуркой доводить до требуемого размера), заменил подшипники на втулки, убрал в термоусадку подвижные гайки ходовых винтов, насверлил отверстий в этих гайках, нарезал резьбу и вкрутил туда винты М3 на будущее (пока люфтов на ходовых винтах не наблюдается), перевернул на 180 градусов держатель шпинделя на оси Z, распаял и применил фильтр для питания шпинделя. Стоковый БП был сразу отправлен к праотцам, сейчас стоит слабенький но надежный 24В 3А (замеры на лабораторном БП показали, что при подобном использовании станка ток потребления не превышает 2 ампер... хотя покурив форум еще больше, думается мне, была допущена ошибка в измерениях и все-таки необходимо взять БП на 36В 10А. Правда боязно... на плате стоит XL4015, для него 36 вольт - верхняя граница входного напряжения - любой скачок и трындец стабилизатору). После проделанных манипуляций шумы и дребезги исчезли, слышно лишь постанывание шаговиков и гул шпинделя (громкий зараза). Точность по оси Z выросла. Поставил щуп в одну точку, опустил до срабатывания щупа. Далее 10-15 раз поднимал на 1 мм и опускал через "Probe", так делал в 15 разных точках. Погрешность при всех измерениях составила не более ±0.003 мм. Но кривизна окружностей лишь выросла.

Так же у меня ломаются граверы (типа комплектных) на 0.1 мм. Буквально сантиметр прорезают и кончик обламывается. По FlatCam подача 100, шпиндель 10000. Опытным путем определил, что после поломки кончик гравера становится где-то 0.4-0.5 мм. Собственно, им и прорезал очередную плату (на фото). Заглубление поставил 0.04 мм. Лютая кривизна круглых отверстий (фрезеровка через Mill hole в FlatCam) и выборки меди вокруг них видна не вооруженным глазом. Так же стало заметно, что карта высот хоть и снимается в Candle, но, по всей видимости, не применяется должным образом - видны непрорезы. Кстати, заметил, что в файле *.map погрешности высот указаны аж с 12-ю знаками после запятой... не излишняя ли это точность?

Подытожу.

- Как заставить свежий Кэндл снимать карту высот?

- Как заставить Кэндл корректно обрабатывать снятую карту высот?

- Что я сделал не так, если после манипуляций посторонние звуки исчезли (стало быть, максимально выбраны люфты и т.д.), а кривизна отверстий увеличилась? Может быть надо было отшкурить внутренность втулок посильнее, что бы оси свободно ходили в них? Из штатных подшипников оси просто вылетали, двигались с люфтами, во втулках оси сидят надежно, если держаться за втулку и ориентировать ось вертикально, то ось не выпадает из втулки и не сдвигается вниз самостоятельно.

- Какие настройки необходимы или что необходимо изменить, что бы граверы на 0.1 спокойно работали и не ломались моментально?

- Стоит ли брать БП 36V10А или достаточно будет 24V10А?