- Регистрация

- 11.11.2019

- Сообщения

- 315

- Реакции

- 517

- Баллы

- 113

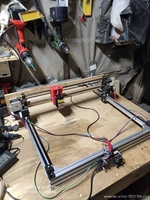

Долго или нет, но пользовался станочком 3018. В принципе станочек нормальный но блин сделан просто на от…сь по другому ну ни как не сказать. С одной стороны то понятно надо было его его сделать максимально недорого да выставить на продажу.

Первое что ни в одни ворота так это 775 движок, в качестве шпинделя, и сам маломощный, да и патрон на нем сидит криво, биения на нем даже на глаз где то 1 -1,5мм при зажатом в нем сверле 0,8 мм поломал зараза несколько таких сверл, так что с таким моторчком сверлить более тонкими сверлами не было и речи. Ну и обрезка того же самого стеклотекстолита превращалась в квест по удержанию заготовки дабы ее не поднимало от вибрации.

В принципе моторчик поменял на 500 ватный. Стало лучше. Но тут дали о себе знать валы, которые в принципе в этом станочке, так для галочки, на стол крепишь заготовку, так стол на таких валах аж прогибается, чуть придавишь.

В итоге это все надоело и решено было переделывать его на рельсы, да и в качестве всех опор использовать что то более серьезное.

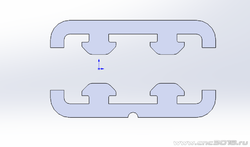

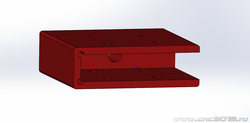

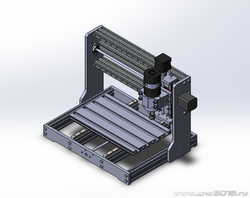

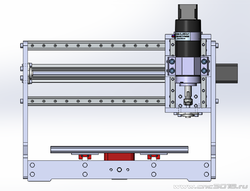

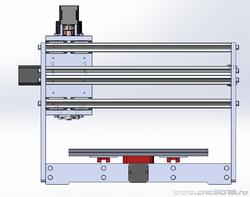

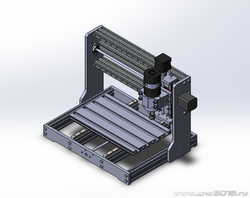

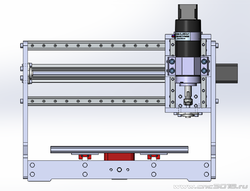

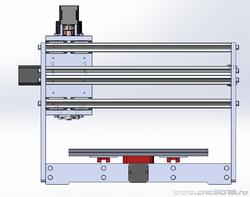

В итоге был нарисовал проект.

За основу был взят проект SergNik но с желанием не покупать все подряд, а использовать часть запчастей с текущего.

Закупился всеми нужными деталями для переделки.

Профиль закупил на Соберизавод, это реально проще чем его тянуть по бешенным ценам за маленький кусочек с Китая. Единственный минус это то что мин заказ у них на 3000 р. и доставка дерет 1500 за привоз, но зато пакуют на совесть, задолбаться можно пока все откроешь.

Но это в принципе не страшно, из плюсов то что сразу режут в размер, как надо, и цена на профиль вполне нормальная за метраж. Профиль взял 224SHX самый простой без анодирования, в принципе если есть желание можно и анодированный прикупить, он чуть дороже.

После этого уже заказал порезку деталей на чпу из металла. Теперь же постепенно в деталях и в профиле нарезаю резъбу.

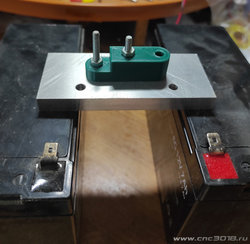

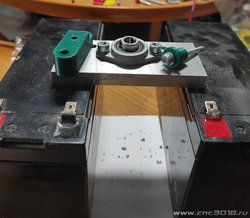

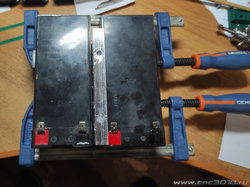

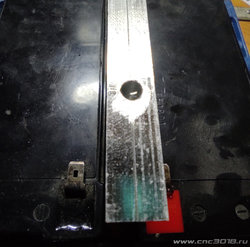

Нарезка резъбы это отдельная песня, особенно если нет нормальных тисков дабы детальку зажать. Ну и надо то угол при нарезке выдерживать в 90г. Для этого на принтере сделал ряд кондукторов, что бы метчик заходил в отверстие по 90 гр. Вот как на фото, жестко крепим, и нарезаем резъбу.

Ну и по мере продвижения уже буду писать дальше да фотки выкладывать что в итоге получаться будет.

Первое что ни в одни ворота так это 775 движок, в качестве шпинделя, и сам маломощный, да и патрон на нем сидит криво, биения на нем даже на глаз где то 1 -1,5мм при зажатом в нем сверле 0,8 мм поломал зараза несколько таких сверл, так что с таким моторчком сверлить более тонкими сверлами не было и речи. Ну и обрезка того же самого стеклотекстолита превращалась в квест по удержанию заготовки дабы ее не поднимало от вибрации.

В принципе моторчик поменял на 500 ватный. Стало лучше. Но тут дали о себе знать валы, которые в принципе в этом станочке, так для галочки, на стол крепишь заготовку, так стол на таких валах аж прогибается, чуть придавишь.

В итоге это все надоело и решено было переделывать его на рельсы, да и в качестве всех опор использовать что то более серьезное.

В итоге был нарисовал проект.

За основу был взят проект SergNik но с желанием не покупать все подряд, а использовать часть запчастей с текущего.

Закупился всеми нужными деталями для переделки.

Профиль закупил на Соберизавод, это реально проще чем его тянуть по бешенным ценам за маленький кусочек с Китая. Единственный минус это то что мин заказ у них на 3000 р. и доставка дерет 1500 за привоз, но зато пакуют на совесть, задолбаться можно пока все откроешь.

Но это в принципе не страшно, из плюсов то что сразу режут в размер, как надо, и цена на профиль вполне нормальная за метраж. Профиль взял 224SHX самый простой без анодирования, в принципе если есть желание можно и анодированный прикупить, он чуть дороже.

После этого уже заказал порезку деталей на чпу из металла. Теперь же постепенно в деталях и в профиле нарезаю резъбу.

Нарезка резъбы это отдельная песня, особенно если нет нормальных тисков дабы детальку зажать. Ну и надо то угол при нарезке выдерживать в 90г. Для этого на принтере сделал ряд кондукторов, что бы метчик заходил в отверстие по 90 гр. Вот как на фото, жестко крепим, и нарезаем резъбу.

Ну и по мере продвижения уже буду писать дальше да фотки выкладывать что в итоге получаться будет.