- Регистрация

- 26.11.2020

- Сообщения

- 593

- Реакции

- 388

- Баллы

- 153

- Город

- Жуковский

- Имя

- Александр

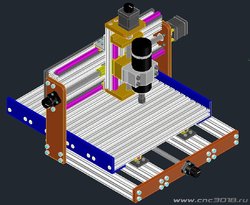

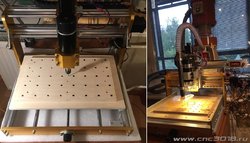

Началось все с появившегося люфта в паре ходовой винт/гайка оси Z. Психанул и заказал у Али ось Z на рельсах с ШВП. Но она и больше, и тяжелее чем родная, жесткости валов линейных направляющих оси X и так практически не было, а тут еще привалило нагрузок… Решил ее усилить и перевести на рельсы. Дальше больше – с рельсами нарядно смотрится ШВП. А, гулять так, гулять, тогда уж и ось Y допилить надоть.

Я такое называю ползучей контрреволюцией.

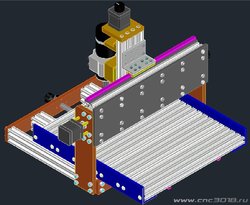

Короче, начал прорисовывать варианты с максимально возможным использованием комплектующих от своего станка. Остановился на редко применяемом варианте расположения рельсов на оси Х – верхний рельс горизонтально, нижний - вертикально. Т.е. буквой Г, так лучше всего у меня все скомпоновалось с привязкой к имеющимся отверстиям в стойках. Рельсы крепятся к раме состоящей из 2-х профилей – квадратного 40х40 и Г-образного 40х40 от Соберизавод.ру, которые скреплены между собой по задним стенкам 8-ми мм плитой Д16Т от Прутки.ру.

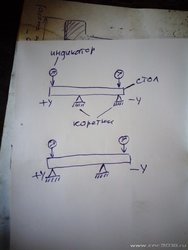

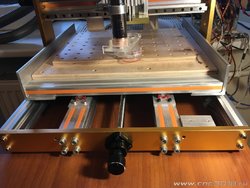

На оси Y решил рискнуть и применил схему, которую никто не применяет в самоделках, во всяком случае, я не встречал, а на фрезерных станках (правда с ласточкиным хвостом) часто. Рельсы закрепил к столу снизу «вверх ногами», а каретки к раме, т.е. рельсы двигаются, а каретки неподвижны. На мой взгляд, такая схема имеет ряд преимуществ, по сравнению с «классической», когда стол двигается по рельсам: точка приложения вертикальной силы относительно опор всегда находится в одном и том же месте, рельсы защищены от стружки и плюс получается увеличение хода по Y на 70 мм при тех же габаритах основания. Стол собрал из 5-ти профилей 20х80 и 2-х уголков 60х6 из Д16Т, от тех же поставщиков. Внутри стол имеет размеры 365х400 мм с рабочим полем без малого 310х250 мм при весе в 5 кг. На удивление он получился очень жестким.

Рельсовые направляющие на обеих осях MGN9H, ШВП – SFU1204, все китайское от RDBB.

С рельсами все ок, люфтов нет, промыл, смазал, ездят без заеданий, пока претензий нет. Хотя есть, к продавцу – мог бы прислать пластиковые вставки в каретки, с ними проще снимать/устанавливать, тем более, что я 4-е каретки шли с рельсами, а еще 4-е отдельно.

С ШВП получилась засада – имел неосторожность заказать обработку концов винтов у продавца. Просадили посадку под опоры на 0,1 мм и вместо резьбы М8х1 нарезали стандартную М8х1.5. Но как впоследствии, при монтаже и регулировках, я понял – это еще полбеды. Основная беда - эксцентриситет посадочных мест в опоры – это было крайней версией, как оказалось впоследствии так оно и оказалось. На оси Х ШВП выставил с большим трудом, а на оси Y так и не смог – гайку закусывало и шаговик стопорился в нескольких местах, на малых скоростях – это пропуск шагов, на скоростях повыше – полный стоп и треск шаговиков. Пришлось заказывать новый ШВП и отдавать на проточку концов уже в Москве – имхо, сделали все на отлично, смонтировал и настроил за час. Так что не рискуйте и не заказывайте обработку ШВП у китайцев.

И еще про ШВП. Четкой информации о том, сколько шариков должно быть в гайке, не нашел. В одном источнике написано, что – по 17 в каждой из трех дорожек, т.е в сумме - 51. Когда я отчаялся настроить ось Y, решил перебрать гайку. Так вот шариков там было ровно 50. Были у меня шарики подходящего диаметра (штангелем прикинул), и я один сдуру добавил. Сборка гайки гимор еще тот. Раз десять собирал, разбирал, пока не освоил методу – смазки в дорожке должно быть примерно на четверть по высоте, тогда шарики можно установить ближе друг к другу . С 51-м шариком все оказалось еще печальнее – гайку начало клинить на винте еще до установки на станок. Пришлось снова разбирать, шарики промывать и искать неродной, перемеряя каждый микрометром . 50 шариков были диаметром 2,34 (+/- несколько тысячных), а один не родной, который я добавил – 2,37. Разница в 3 сотки и клин. Мужики, у которых я новый винт протачивал, подтвердили, что во всех гайках, что они разбирали, тоже было по 50 шариков. Так что может это китайский стандарт такой.

Со смазкой ШВП засада. Тавотницы поставил, но при нагнетании Литола, он прет не к шарикам, а по пути наименьшего сопротивления – через «сальник» со стороны фланца. Пока винт не смонтирован эта проблема решается относительно просто, а после монтажа надо что-то придумывать.

Кстати со смазкой кареток MGN9H тоже засада, у них тавотницы вообще не предусмотрены. Пробовал шприцом – не получилось.

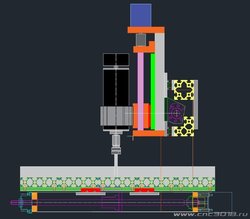

Про купленную ось Z. Сделана неплохо, регулируется не сложно. Но она шире родной на 20 мм и что самое неприятное пластина, к которой крепится шаговик, ограничивает ход шпинделя вверх, он в нее тупо упирается. Опускать шпиндель вниз – вариант не из оптимальных, пришлось напильником делать выемку в этой пластине. Ход по оси Z - 100 мм, просвет до стола получился 80 мм, жертвенник «сожрал» еще 20 мм, в итоге осталось 60 мм, в принципе достаточно.

Самое сложное было выставить геометрию станка, особенно вертикальную. С помощью индикатора, поверочных угольников и рамочного угольника РУ200х200 максимум чего смог добиться – 0.05 мм на длине 200 мм и забил.

Как не старался, а от родного станка осталось не так много элементов: горизонтальная рама (которую усилил), вертикальные стойки (их бы надо заменить, узковаты внизу и 4-х болтов внизу маловато, имхо) , шаговики, пара опор ходовых винтов, блок управления, блок питания, концевики, кое-какой крепеж… Короче – каша из топора.

Вишенкой на торте стал бесколлекторный шпиндель 500 Вт, 48 В, 55 мм. Чем он мне понравился – у него вал 15 мм и на его конце резьба и конус под цанги ER11. Предполагаю, что нижние подшипники большего типоразмера, чем у шпинделя с 8-ми мм валом и это плюс. С включением/выключением шпинделя проблем не возникло, подключился туда же куда и коллекторный, плюс появилась возможность ручной регулировки оборотов во время работы и останова во время паузы – очень удобно. Шумит чуть тише чем коллекторный той же мощности, греется до 40 – 45 град, на 10 тыс об/мин, говорят – на 12 тыс. греется существенно сильнее.

Про китайские дешевые цанги ER немало уже сказано…, но я все же вляпался. Выяснилось это, когда геометрию выставлял. Полированный стержень 6 мм на удалении в 50 мм от цанги выдал по часовому индикатору (кл.1) биение 0,15 – 0,20 мм. Сначала подумал, что стержень кривой мне друг подогнал, но нет – цанга такая, и не только. Проинспектировал цангу под лупой, много интересного увидел. Пару приличного размера стружек удалил, причем их еще и отламывать пришлось, видимо недорез, шлифанул края прорезей и пр. В итоге получил 0,03 – 0,04 мм. На 4-х мм цанге та же история, но ее существенно улучшить не удалось. На фото видно, что прорезь на цанге расширяется – это не оптический обман, а факт.

Заказал цанги получше, но и соответственно дороже. Конус проверил, биение – 0,01 мм, Кстати, протестировал и гайки, из 6-ти имеющихся в наличии, только одна более менее. Заказал еще одну, прецизионную, посмотрим, что с ней в итоге получится.

Аспирацию переделывать не пришлось. Сделал только новые кронштейны (остальное все подошло без переделок), и чуть модернизировал всасывающую насадку – приклеил шторки. Но все равно, немного самых «борзых» частиц (не более 1%) пролетают и «сквозь» них. Сварганил еще один вариант, но пока не не тестировал.

Еще сделал местное освещение рабочей зоны. Светодиодное кольцо ( китайцы называют - глаз ангела) вроде не большой мощности, всего 4 Вт, но даже с моим радиатором через полчаса работы нагревается до 65 град.С. Пришлось срезать ток с 370 до 200 мА, освещенность вроде не сильно пострадала (мне хватает), зато нагрев удалось остановить на 45 град.С

Что мне сейчас не нравится это паутина из проводов от контроллера к станку, по уму надо бы их как-то аккуратно проложить, но они сцуко все разной длины…

Итоги:

Стоимость станка удвоилась.

Вес также увеличился в 2 раза, с 10 до 20 кг.

Жесткость увеличилась на порядок. Раньше не глядя можно было определить, куда движется фреза – вдоль оси Y было значительно шумнее, чем вдоль X – реверберации усиливались. Теперь примерно одинаково даже на алюминии.

Точность до и после модернизации сравнить не удастся, раньше я только удивлялся, что размеры сильно гуляют, сваливая все на свою неопытность и капризную древесину. Но, точность – материя тонкая, не зря на серьезных заводах метрологические лаборатории существуют. Что, как и чем мерить – отдельный разговор. Можно деревянным школьным угольником прикинуть на глазок и считать, что все ок. Можно стальным поверочным угольником - а кто его самого поверял? Можно часовым индикатором…

Китайский индикатор 0-10 мм кл.1 (0,01 мм) проверил щупом. Шуп 1 мм, проверил советским микрометром 0-25 мм кл.1 (0,01 мм) – ровно 1 мм получил. А индикатор выдает +/- 0,01 мм. Как говорил классик: «И что главное - немой вопрос в глазах. Моргал-моргал - вопрос остается». Чему верить?

В моем случае приходится верить китайскому часовому индикатору «Эталон».

Критика (без оскорблений), советы и лайфхаки категорически приветствуются!

Я такое называю ползучей контрреволюцией.

Короче, начал прорисовывать варианты с максимально возможным использованием комплектующих от своего станка. Остановился на редко применяемом варианте расположения рельсов на оси Х – верхний рельс горизонтально, нижний - вертикально. Т.е. буквой Г, так лучше всего у меня все скомпоновалось с привязкой к имеющимся отверстиям в стойках. Рельсы крепятся к раме состоящей из 2-х профилей – квадратного 40х40 и Г-образного 40х40 от Соберизавод.ру, которые скреплены между собой по задним стенкам 8-ми мм плитой Д16Т от Прутки.ру.

На оси Y решил рискнуть и применил схему, которую никто не применяет в самоделках, во всяком случае, я не встречал, а на фрезерных станках (правда с ласточкиным хвостом) часто. Рельсы закрепил к столу снизу «вверх ногами», а каретки к раме, т.е. рельсы двигаются, а каретки неподвижны. На мой взгляд, такая схема имеет ряд преимуществ, по сравнению с «классической», когда стол двигается по рельсам: точка приложения вертикальной силы относительно опор всегда находится в одном и том же месте, рельсы защищены от стружки и плюс получается увеличение хода по Y на 70 мм при тех же габаритах основания. Стол собрал из 5-ти профилей 20х80 и 2-х уголков 60х6 из Д16Т, от тех же поставщиков. Внутри стол имеет размеры 365х400 мм с рабочим полем без малого 310х250 мм при весе в 5 кг. На удивление он получился очень жестким.

Рельсовые направляющие на обеих осях MGN9H, ШВП – SFU1204, все китайское от RDBB.

С рельсами все ок, люфтов нет, промыл, смазал, ездят без заеданий, пока претензий нет. Хотя есть, к продавцу – мог бы прислать пластиковые вставки в каретки, с ними проще снимать/устанавливать, тем более, что я 4-е каретки шли с рельсами, а еще 4-е отдельно.

С ШВП получилась засада – имел неосторожность заказать обработку концов винтов у продавца. Просадили посадку под опоры на 0,1 мм и вместо резьбы М8х1 нарезали стандартную М8х1.5. Но как впоследствии, при монтаже и регулировках, я понял – это еще полбеды. Основная беда - эксцентриситет посадочных мест в опоры – это было крайней версией, как оказалось впоследствии так оно и оказалось. На оси Х ШВП выставил с большим трудом, а на оси Y так и не смог – гайку закусывало и шаговик стопорился в нескольких местах, на малых скоростях – это пропуск шагов, на скоростях повыше – полный стоп и треск шаговиков. Пришлось заказывать новый ШВП и отдавать на проточку концов уже в Москве – имхо, сделали все на отлично, смонтировал и настроил за час. Так что не рискуйте и не заказывайте обработку ШВП у китайцев.

И еще про ШВП. Четкой информации о том, сколько шариков должно быть в гайке, не нашел. В одном источнике написано, что – по 17 в каждой из трех дорожек, т.е в сумме - 51. Когда я отчаялся настроить ось Y, решил перебрать гайку. Так вот шариков там было ровно 50. Были у меня шарики подходящего диаметра (штангелем прикинул), и я один сдуру добавил. Сборка гайки гимор еще тот. Раз десять собирал, разбирал, пока не освоил методу – смазки в дорожке должно быть примерно на четверть по высоте, тогда шарики можно установить ближе друг к другу . С 51-м шариком все оказалось еще печальнее – гайку начало клинить на винте еще до установки на станок. Пришлось снова разбирать, шарики промывать и искать неродной, перемеряя каждый микрометром . 50 шариков были диаметром 2,34 (+/- несколько тысячных), а один не родной, который я добавил – 2,37. Разница в 3 сотки и клин. Мужики, у которых я новый винт протачивал, подтвердили, что во всех гайках, что они разбирали, тоже было по 50 шариков. Так что может это китайский стандарт такой.

Со смазкой ШВП засада. Тавотницы поставил, но при нагнетании Литола, он прет не к шарикам, а по пути наименьшего сопротивления – через «сальник» со стороны фланца. Пока винт не смонтирован эта проблема решается относительно просто, а после монтажа надо что-то придумывать.

Кстати со смазкой кареток MGN9H тоже засада, у них тавотницы вообще не предусмотрены. Пробовал шприцом – не получилось.

Про купленную ось Z. Сделана неплохо, регулируется не сложно. Но она шире родной на 20 мм и что самое неприятное пластина, к которой крепится шаговик, ограничивает ход шпинделя вверх, он в нее тупо упирается. Опускать шпиндель вниз – вариант не из оптимальных, пришлось напильником делать выемку в этой пластине. Ход по оси Z - 100 мм, просвет до стола получился 80 мм, жертвенник «сожрал» еще 20 мм, в итоге осталось 60 мм, в принципе достаточно.

Самое сложное было выставить геометрию станка, особенно вертикальную. С помощью индикатора, поверочных угольников и рамочного угольника РУ200х200 максимум чего смог добиться – 0.05 мм на длине 200 мм и забил.

Как не старался, а от родного станка осталось не так много элементов: горизонтальная рама (которую усилил), вертикальные стойки (их бы надо заменить, узковаты внизу и 4-х болтов внизу маловато, имхо) , шаговики, пара опор ходовых винтов, блок управления, блок питания, концевики, кое-какой крепеж… Короче – каша из топора.

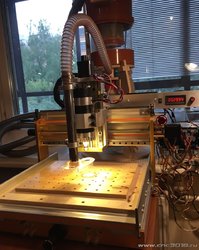

Вишенкой на торте стал бесколлекторный шпиндель 500 Вт, 48 В, 55 мм. Чем он мне понравился – у него вал 15 мм и на его конце резьба и конус под цанги ER11. Предполагаю, что нижние подшипники большего типоразмера, чем у шпинделя с 8-ми мм валом и это плюс. С включением/выключением шпинделя проблем не возникло, подключился туда же куда и коллекторный, плюс появилась возможность ручной регулировки оборотов во время работы и останова во время паузы – очень удобно. Шумит чуть тише чем коллекторный той же мощности, греется до 40 – 45 град, на 10 тыс об/мин, говорят – на 12 тыс. греется существенно сильнее.

Про китайские дешевые цанги ER немало уже сказано…, но я все же вляпался. Выяснилось это, когда геометрию выставлял. Полированный стержень 6 мм на удалении в 50 мм от цанги выдал по часовому индикатору (кл.1) биение 0,15 – 0,20 мм. Сначала подумал, что стержень кривой мне друг подогнал, но нет – цанга такая, и не только. Проинспектировал цангу под лупой, много интересного увидел. Пару приличного размера стружек удалил, причем их еще и отламывать пришлось, видимо недорез, шлифанул края прорезей и пр. В итоге получил 0,03 – 0,04 мм. На 4-х мм цанге та же история, но ее существенно улучшить не удалось. На фото видно, что прорезь на цанге расширяется – это не оптический обман, а факт.

Заказал цанги получше, но и соответственно дороже. Конус проверил, биение – 0,01 мм, Кстати, протестировал и гайки, из 6-ти имеющихся в наличии, только одна более менее. Заказал еще одну, прецизионную, посмотрим, что с ней в итоге получится.

Аспирацию переделывать не пришлось. Сделал только новые кронштейны (остальное все подошло без переделок), и чуть модернизировал всасывающую насадку – приклеил шторки. Но все равно, немного самых «борзых» частиц (не более 1%) пролетают и «сквозь» них. Сварганил еще один вариант, но пока не не тестировал.

Еще сделал местное освещение рабочей зоны. Светодиодное кольцо ( китайцы называют - глаз ангела) вроде не большой мощности, всего 4 Вт, но даже с моим радиатором через полчаса работы нагревается до 65 град.С. Пришлось срезать ток с 370 до 200 мА, освещенность вроде не сильно пострадала (мне хватает), зато нагрев удалось остановить на 45 град.С

Что мне сейчас не нравится это паутина из проводов от контроллера к станку, по уму надо бы их как-то аккуратно проложить, но они сцуко все разной длины…

Итоги:

Стоимость станка удвоилась.

Вес также увеличился в 2 раза, с 10 до 20 кг.

Жесткость увеличилась на порядок. Раньше не глядя можно было определить, куда движется фреза – вдоль оси Y было значительно шумнее, чем вдоль X – реверберации усиливались. Теперь примерно одинаково даже на алюминии.

Точность до и после модернизации сравнить не удастся, раньше я только удивлялся, что размеры сильно гуляют, сваливая все на свою неопытность и капризную древесину. Но, точность – материя тонкая, не зря на серьезных заводах метрологические лаборатории существуют. Что, как и чем мерить – отдельный разговор. Можно деревянным школьным угольником прикинуть на глазок и считать, что все ок. Можно стальным поверочным угольником - а кто его самого поверял? Можно часовым индикатором…

Китайский индикатор 0-10 мм кл.1 (0,01 мм) проверил щупом. Шуп 1 мм, проверил советским микрометром 0-25 мм кл.1 (0,01 мм) – ровно 1 мм получил. А индикатор выдает +/- 0,01 мм. Как говорил классик: «И что главное - немой вопрос в глазах. Моргал-моргал - вопрос остается». Чему верить?

В моем случае приходится верить китайскому часовому индикатору «Эталон».

Критика (без оскорблений), советы и лайфхаки категорически приветствуются!

Ваши сообщения автоматически объединены:

Вложения

-

1. Разрез.jpg156.2 KB · Просмотры: 304

1. Разрез.jpg156.2 KB · Просмотры: 304 -

2. 3D_1.jpg416.5 KB · Просмотры: 306

2. 3D_1.jpg416.5 KB · Просмотры: 306 -

3. 3D_2.jpg385.7 KB · Просмотры: 325

3. 3D_2.jpg385.7 KB · Просмотры: 325 -

4. Рама оси Y.JPG490.6 KB · Просмотры: 325

4. Рама оси Y.JPG490.6 KB · Просмотры: 325 -

5. Стол (вид снизу).JPG440.2 KB · Просмотры: 319

5. Стол (вид снизу).JPG440.2 KB · Просмотры: 319 -

6. Рамочный угольник РУ200х200.JPG349.5 KB · Просмотры: 301

6. Рамочный угольник РУ200х200.JPG349.5 KB · Просмотры: 301 -

7. Кронштейны аспирации.JPG325.7 KB · Просмотры: 310

7. Кронштейны аспирации.JPG325.7 KB · Просмотры: 310 -

8. Дешевая цанга ER11, 6 мм.JPG317.2 KB · Просмотры: 303

8. Дешевая цанга ER11, 6 мм.JPG317.2 KB · Просмотры: 303 -

9. Радиатор.JPG382.6 KB · Просмотры: 287

9. Радиатор.JPG382.6 KB · Просмотры: 287 -

10. Подсветка.JPG400.6 KB · Просмотры: 287

10. Подсветка.JPG400.6 KB · Просмотры: 287 -

11. Подсветка_1.JPG339.7 KB · Просмотры: 300

11. Подсветка_1.JPG339.7 KB · Просмотры: 300 -

12. Итог.JPG475.6 KB · Просмотры: 315

12. Итог.JPG475.6 KB · Просмотры: 315 -

13. Итог_1.JPG511.1 KB · Просмотры: 319

13. Итог_1.JPG511.1 KB · Просмотры: 319 -

14. До и после.jpg524.7 KB · Просмотры: 313

14. До и после.jpg524.7 KB · Просмотры: 313