Привет всем!

Давно не писал. За это время были мысли от "сжечь это чудо" до "вау, как оно пилит!", и потом в остатке пока нечто среднее)

Попробую написать по-порядку, эмоции уже схлынули, потому будет скуповато)

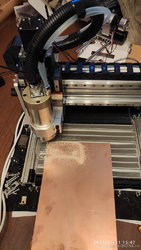

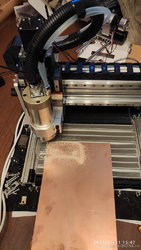

Приступил к сборке портала. Нижнюю рельсу выставлял по линейке:

Верхнюю в последствии выставлял как по линейке с расстоянием штангелем между рельсами, так и катая кареткой. Вроде бы все здорово, наживил, катаю индикатором по линейке установленной на рельсы стола - отклонение в пределах 0,02 мм, мне пойдет. Затягиваю, уже рад, но вроде надо после затяжки еще катнуть. И тут у меня недоумение. Портал идет волной до 1,5 десяток! Причем одна половина осталась, а в другой расколбас!

Ладно, снимаю, начинаю с начала. Ставлю, все норм до затяжки, после - "Каналья!"

Так прошла неделя с каждодневным снятием и установкой. Пробовал затянуть и выставить рельсы на затянутой - тоже не вышло. Кстати, Теперь я полностью поддерживаю и люблю схему, где портал открыт с краев, а стойки крепятся снизу-сзади портала. Ибо очень не хватало, например, снять каретки, выпрямить направляющую линейкой (как выше на фото), одеть каретки - покатать индикатором. А тут только снять портал. Очень плохо

И защиту в открытом портале сделать намного легче из гофры. Да, еще и портал жестче получится, т.к. стойки будут Уже.

Отвлекся) В конце концов решил, что дело в моих железках, все же они не совсем перпендикулярны. Но пока не знаю, как шабрить прямой угол. Прямую могу по линейке и краске, а вот 2 плоскости под прямым углом даже придумать не могу. Есть угольник и линейка. Но даже если приобрести поверочную плиту, все-равно в голову не приходит. Вопрос!)

В общем снял. Выставил линейки, поставил. После затяжки провис в 0,03 мм по центру. Ну дамаю, и фиг с ним. Надоело. Собрал.

Не обошлось и без казусов. Тестовый пилёж поликарбоната: вместо ровного пропила просто жуткий проплав. А, что?!!! Только читал недавно, как у кого-то плавится оргстекло, думаю, ну неужели у меня так стало с новым шпинделем, было ведь нормально! Мысли от тащить компрессор дуть на поликарбонат до ставить старый шпиндель

Но нет, оказалось банально. Заметил случайно, хорошо, что лимишку не решил попробовать. Оказалось, фреза вращалась в обратную сторону и просто проплавляла эти 6х0,5 мм... Поменял провода на частотнике.

Первым делом была плата. Нужно вырезать контур. И тут на тебе! Начинает пилить, и останавливается. Причем, по воздуху пилит и не останавливается, не зависимо от включения помпы и шпинделя. Электрическое ничего не менял. Ну что такое! Скорее на форум. Одно из первых сообщений про кабель, кто-то рекомендует конкретную модель на озоне (спасибо огромное, но уже подзабыл кому

). Приходит кабель и... Все работает!!! Ураа!!!!

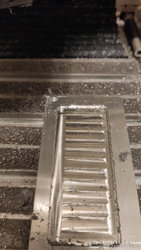

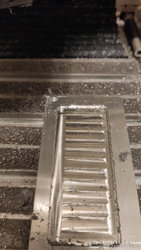

Понравилось, что эта пыль не разлетается, а остается на месте. Потом пройти только пылесосом. Режим: фреза кукуруза ф2 мм, 0,7 мм за проход (текстолит 0,8 мм), скорость 600, обороты до до 12000.

После пылесоса:

Непонятно, почему отверстия овалом (правое отверстие, левое испорчено 5ти кратным ручным позиционированием). Если бы была разница в осях, то он бы был ориентирован вдоль какой-нибудь оси, по идее, а тут под углом. Пробовал режим послабее: 0,4 за проход, и 0,7 и 0,4 глубина за проход. Ничего не меняется. Пока руки не дошли до выпилиливания тестового квадрата и окружности.

Немного попилил алюм (чуть ниже).

Потом шпиндель пробовал выставить вот такой напечатанной штукой:

К сожалению, только в одной плоскости (плоскости оси х). А вот в другой плоскости увы, не подлезает. Покатал ей по линейке. Ну ё-моё! Правые 2/3 поля перепад в пределах 0,02 мм, а слева начинает уходить и у самого края опять 0,15! Пока поработаю на правой части)

Торцы тоже не оч ровные, мож в этом дело. А может ширина основания отличается от ширины портала... Рулеткой не понять.

Пока не готов домик для этой машинки, оно выглядит так:

Ламинат так приятно по-домашнему выглядит, была мысль, мож все остальное заклеить в цвет?

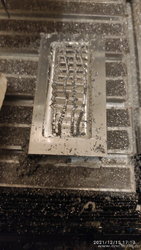

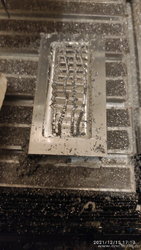

Первым делом попилил сыну капкан из люмишки. нужно было сфрезеровать 1 мм, а из оставшегося 1 мм выпиить детальки. Фреза 6 мм, заглубление 0,4 мм, скорость 600 мм/мин, крепление на 2хсторонний скотч. Материалом выступает остаток профильной трубы. Первоначально делал насухо, уже на втором проходе заготовка так нагрелась, что стала отклеиваться. Оказывается, на фрезу налипло. Потому только с wd'эшкой. С ней процесс приятен вполне. Увеличил скорость до 800 мм/мин. первый раз было перекрытие 30% (1,8 мм), второй раз под 80% (5 мм). Во втором случае заготовка вроде быстрее нагреваться стала, и чаще брызгал смазкой. Обороты, кстати, до 12000. Больше делал, но звук менялся в худшую сторону и заготовка начинала греться сильнее. Видимо заметно увеличивать подачу надо, но тогда скотч может не удержать.

остается мелкий буртик. Вероятно, шпиндель завален(?). Но дело в том, что он расположен на одинаковом расстоянии, не зависимо от пееркрытия прохода. Что 1,8 мм, что 5 мм... Надо разбираться, в общем.

Резка фрезой ф2 мм, 3 зуба, оставил 0,05 мм чтобы заготовка не выпала, дорезка ножом. Режимы почти те же (0,5 глубана за проход, 800 мм/сек).

Кстати, на стоковом станке (без никаких доработок) максимум, что мог себе позволить - это пилить поликарбонат с заглублением 0,3 мм и скоростью 700 мм/мин. Дальше уже начинало все гудеть по нарастающей)

Кстати, если крутить подачу самому, то 0,5 глубины фрезой ф6 - входит как в масло почти) осилие небольшое совсем на ручке.

Кстати, шпинделем очень доволен: до 12000 об/мин работает тише вентилятора частотника. На 20-24 тыс громче, на уровне тихого пылесоса на небольшой мощности. Текстолит и поликарбонат пилит тихо, можно вечером пилить без короба. Алюмишку громче, конечно. Но стоковый у меня на алюминии так грохотал, что нормально пилить и вообще было практически нереально. Биение у него как и заявлено, не более 0,01 мм. Им приятно сверлить. На стоке я этого не делал, думал сверла поломаются все)

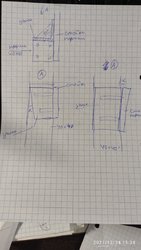

В общем, как пилит, нравится. От стокового стока (ну, то есть без доработок втулок и шпинделя) очень далеко. Намного тише, быстрее, и при этом рез чище. Но надо разбираться с геометрией. Хочу либо все-же доработать свои железяки-укрепления и поставить их, либо появилась вторая мысль: сделать стойки как у вектроника - каждая стойка из 2х частей с ребрами, соединяется горизонтальными площадками. Так можно сделать стойки выше даже без переставления деталей при обработке, и, на мои взгляд, будет легче юстировка.